Фиберглас

Фиберглас [англ. fiberglass стекловолокно

стекловолокноФиберглас используется в производстве уже довольно давно.

Материал представляет собой композит полимера и стекловолокна, который в 3 раза прочнее алюминия и в 9 обычного ПВХ . Это достигается за счет особой технологии, когда содержание стекла в конечном продукте доводится до 60%. Композитные свойства материала придают повышенную прочность конструкции.

. Это достигается за счет особой технологии, когда содержание стекла в конечном продукте доводится до 60%. Композитные свойства материала придают повышенную прочность конструкции.Фибергласс — стеклонаполненный материал (70% стекловолокна) на основе полиэфирных смол, обладает прочностью и долговечностью металла,биологической стойкостью полимера (не гниёт, не меняет цвет, не становится хрупким).

- Прочность в 9 раз выше ,чем у ПВХ

и в 2-4 раза выше, чем у алюминия.

и в 2-4 раза выше, чем у алюминия. - Термическое расширение и сжатие стекла, поэтому нет деформаций.

Фибергласс многие годы широко использовался в оборонной промышленности, самолетостроении, кораблестроении и других областях, где к материалу предъявлялись повышенные требования по прочностным характеристикам, теплосбережению, устойчивости к агрессивным средам, сохранению свойств при резких колебаниях температур, долговечность, экологичность, словом, все требования, которые мы предъявляем к современным материалам.

Именно поэтому материалы на основе фибергласа активно используют, например, в автомобилестроении, при производстве любых элементов, которые должны выдерживать большие механические нагрузки.

Использование фибергласа повышает прочность изделия, что в свою очередь позволяет избежать таких проблем, как перекос и деформации в процессе эксплуатации.

Фиберглассовый каркас не требует практически никакого ухода, на них не остается царапин, сколов, следов коррозии.

Свойства фибергласса

Фибергласс обладает многими очень ценными свойствами, дающими ему право называться одним из материалов будущего. Ниже перечислены некоторые из них.

- Малый вес. Удельный вес фибергласса колеблется от 0,4 до 1,8 и в среднем составляет 1,1 г/см3. Напомним, что удельный вес металлов значительно выше, например, стали-7,8, а меди-8,9 г/см3, дюралюмина -2,8 г/см3. Таким образом, удельный вес фибергласса в среднем в пять-шесть раз меньше, чем у черных и цветных металлов, и в два раза меньше, чем у дюралюмина.

- Диэлектрические свойства. Фибергласс является прекрасным электроизоляционным материалом при использовании как переменного, так и постоянного тока.

- Высокая коррозионная стойкость. Фибергласс, как диэлектрик, совершенно не подвергаются электрохимической коррозии. Фибергласс обладает стойкостью к различным агрессивным средам, в том числе и к воздействию концентрированных кислот и щелочей. Для фибергласса характерно сочетание высоких атмосферо-, водо- и химстойкости.

- Хороший внешний вид. Фибергласс при изготовлении хорошо окрашивается в любой цвет и может сохранять его неограниченно долго.

- Высокие механические свойства. При своем небольшом удельном весе фибергласс обладает высокими физико-механическими характеристиками, а по своим прочностным свойствам превосходит некоторые сплавы цветных металлов и стали.

- Теплоизоляционные свойства. Фибергласс относится к материалам с низкой теплопроводностью.

- Фибергласс является одним из немногих материалов, сочетающих высокую прочность, небольшую плотность, хорошие диэлектрические свойства, высокую атмосферо-, водо- и химстойкость и приемлемую цену.

Преимущества фибергласса перед другими материалами

перед нержавеющей сталью:

- Не подвержен коррозии.

- Не тускнеет, устойчив к царапинам.

- Не деформируется.

- Более устойчив к агрессивным средам (воздействию химических реактивов).

перед пластиком:

- Значительно прочнее и долговечнее, не требует армирования металлом.

- Более устойчив к агрессивным средам (воздействию химических реактивов).

- При нагревании не выделяет ядовитых соединений.

- Не подвержен механическим воздействиям (за счет армирования стекловолокном — устойчивость к излому и к трещинам, за счет гелькоутного покрытия — к царапинам).

- Не деформируется.

перед керамикой:

- Имеет намного большую устойчивость к механическим повреждениям.

- Не бьется.

- Изделия имеют меньший вес.

перед Дюрконом:

Что такое фибергласс | Блог Uzumeti

Спортивное оборудование, а в частности — и каркас палатки часто изготавливается из так называемого фибергласса. Из него изготавливают в т.ч. и дуги для палатки. Что же такое фибергласс и какие он имеет преимущества перед другими материалами в обозначенной области применения?

Сам по себе фибергласс – это композитный полимерный материал. Часто можно встретить такое его название, как стеклопластик.

Что такое композитный материал? Про это мы рассказывали в этом видео:

В качестве струкутрообразующей сетки используются стекловолокна, составляющие 70% от основного объема материала, а наполняющим веществом является эпоксидная смола. Получил широкое распространение во всех отраслях промышленности. Часто используется при изготовлении пластиковых окон. До этого долгое время использовался в оборонке и самолетостроении.

Это один из немногих материалов, который сочетает высокую прочность, хорошие диэлектрические свойства, диэлектрические свойства и химическую стойкость. При этом цена пластика остаётся невысокой. Этот полимер не гниет, не меняет цвет, не охрупчивается с течением времени и практически не подвержен старению.

Прочность этого материала в несколько раз выше прочности алюминия и в девять раз выше прочности ПВХ.

Если коротко перечислить достоинства данного материала, то сюда войдут низкий удельный вес, высокая прочность, широкий диапазон рабочих температур от -60 градусов Цельсия до + 80 градусов по шкале Цельсия, стойкость к агрессивным средам, плохую теплопроводность и отсутствие электрической проницаемости.

К недостаткам можно отнести пожалуй только низкие показатели модуля упругости.

Правда говорить о достоинствах и недостатках материала с точки зрения материаловедения не совсем корректно. Ведь недостаток в одном случае становится преимуществом в другом. Возьмем ту же диэлектрическую проницаемость. Было бы весело делать провода из диэлектрика, но ведь мы этого не делаем. Правильнее будет сказать, что материал не применим для изготовления проводки в доме. Такая же ситуация и с остальными свойствами.

Сравнение механических свойств алюминия и фибергласса

Теперь подойдем непосредственно к численным значениям и показателям табличных значений механических свойств. Поскольку вторым типичным материалом для изготовления каркасов палаток является алюминий, бегло сравним композитный полимер именно с ним.

Например, если сравнивать алюминиевый сплав (на данный момент не столь важно какой именно, все показатели будут в указанных порядках) и фибергласс (опять же, возьмем общего представителя вида), то мы имеем следующие показатели:

Плотность (г/см3): 1,6 -2 у стеклопластиков против 2,7 у алюминия

Разрушающее напряжение МН/м2: 410 — 1180 у стеклопластика против 80 – 430 у алюминия

Модуль упругости при растяжении, ГПа: 21-41 у фибергласса, против 70 у алюминиевого сплава.

Что означает этот набор значений для обычного пользователя?

Удельная прочность стеклопластика выше прочности алюминиевых сплавов почти в два раза, из чего следует, что при изделии с одинаковой прочностью в случае использования стеклопластика будет весить в два раза меньше, чем изделие с такими же свойствами из алюминия. Т.е. при прочих равных, каркас палатки из фибергласса будет в два раза легче алюминиевого, а прочность будет одинаковая.

Далее, рассмотрим показатели разрушающего напряжения. Или предела прочности. В таблице приведены диапазоны значений. При их анализа получается, что неправильно подобранная марка стеклопластика окажется аналогична хорошему алюминиевому сплаву. Здесь также фиберглассовый каркас для палатки вырывается вперед по значениям свойств если брать средние показатели.

Остаётся модуль упругости. Если упростить формулировку – это то значение нагрузки, которое может выдержать материал без разрушения или насколько хорошо материал гнётся. Здесь стеклопластик проигрывает алюминию. Т.е. каркас из алюминиевого сплава будет лучше воспринимать деформации.

Какими свойствами обладает каркас палатки из фибергласса?

Каркас палатки из стеклопластика имеет большую прочность, меньший вес, но при этом способен деформироваться в меньших пределах. При этом остаточная деформация будет минимальной, так как материал не склонен к пластической деформации из-за его высокой прочности. Соответственно – это более хрупкий материал и не любит изгибы. Вопреки распространенному мнению, холод никак не сказывается на свойствах этого материала, т.к. палатки используются заведомо в меньшем интервале температур. Почему же ломается каркас из фибергласса на морозе у зимних палаток? Происходит это по той причине, что сам по себе стеклопластик не любит деформации и если они достигают придельных показателей (которые в разы меньше, чем для алюминия, способного к пластической деформации) просто ломается. Летом такой каркас сломался бы также.

Что в итоге лучше, фибергласс или алюминий?

Конечно же, фибергласс – материал инновационный и перспективный. Но неправильная работа с этим материалом делает его менее привлекательным для покупателя. Производители часто выбирают самые дешевые сорта пластика, которые обладают худшими свойствами и при этом сохраняет высокую хрупкость. Также нужно учитывать, что одинаковое построение каркаса из алюминия и фибергласса не возможно. На данный момент для рядового пользователя, а особенно – для пользователя зимней палатки, лучше выбирать алюминиевый каркас. Он ремонтопригоден и, в любом случае, будет обладать большей пластичностью – т.е. лучше гнуться без повреждения. Но при этом алюминий будет тяжелее и дуги будут со временем «проседать» (т.е. придётся выгибать их в обратную сторону для выпрямления руками).

Заключение и выводы

Правильным подходом в выборе материала каркаса является анализ каждой конкретной конструкции у каждой модели. В нашем случае, это возможно только по отзывам пользователей и по непосредственным ощущениям. Говорить однозначно, что палатка с алюминиевым каркасом будет лучше или хуже, чем палатка с каркасом из стеклопластика, неправильно. Для каждого конкретного случая нужно иметь четкое понимание механических показателей данной марки материала и предельных деформаций в данной модели. Иными словами, мы ни в коем случае не исключаем, что среди фиберглассовых каркасов есть надежные и очень достойные модели, поскольку при правильном просчёте и подборе материала – стеклопластик лучше алюминия. Среди бюджетных палаток такие не встретишь.

Ну и для окончательного понимания актуальности использования фибергласса для каркаса палаток и его достоинств, приводим диаграмму из английского журнала, где указано распределения материалов и их типов, которые использованы для изготовления самолёта типа Боинг. Обратите внимание — наша позиция выделена зеленым. Т.е. при правильном подходе, этот материал подходит для самолетостроения.

А в этом примере, найденном на одном из форумов, производитель сделал что-то неправильно и каркас сломался. По убеждения пользователя, добавившего фотографии, сломался из-за ветра. Значит предел допустимой деформации был превышен. Вероятно, не рассчитали размер купола и дуги для палатки лопнули от изгиба.

Есть и ещё один важный момент. Часто производитель использует какой-нибудь самый дешевый пластик с низкими показателями мех.свойств и выдает его за дорогой стеклопластик. Определить на глаз это практически невозможно. Но в итоге складывается впечатление, что плохим является материал, указанный в характеристиках изделия.

Вас также может заинтересовать

Фибергласс — это… Что такое Фибергласс?

Стеклопла́стик — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).

Стеклопластик это очень перспективный лёгкий материал с заданными свойствами, который имеет большую область применения. Стеклопластики обладают теплопроводностью дерева, прочностью стали, биологической стойкостью, влагостойкостью и атмосферостойкостью полимеров, не имея недостатков, присущих термопластам.

Стеклопластики уступают стали по значениям предела прочности, но в 3,5 раза легче и превосходят стали по удельной прочности. Если изготовить равнопрочные конструкции из стали и из стеклопластика, то стеклопластиковая будет в несколько раз легче.

Плотность стеклопластика, полученного путем прессования или намотки составляет 1.8-2.0 г/см3 Стекловолокно — самый доступный вид высокопрочных волокон, и стеклопластик — один из самых недорогих композиционных материалов. Однако, на настоящий момент изделия из стеклопластика все еще проигрывают по цене изделиям из металла. Одна из причин этого — металлических изделий делается многократно больше. Из стеклопластиков производят следующие изделия:оконные и другие профили, бассейны, купели, водные аттракционы, лодки, каноэ, таксофонные кабины, обвесы для грузовых и легковых автомобилей. Очень удобно, что стеклопластик можно производить любой формы, цвета, толщины. Этот материал еще найдет применение во многих отраслях народного хозяйства и промышленности.

Стойкость к действию химикатов и эксплуатационные показатели стеклопластика продемонстрированы в прошедшие 60 лет с успешным использованием разнообразных изделий из композитов в сотнях различных химических средах. Практический опыт был дополнен систематической оценкой соединений, подвергнутых большому количеству химических сред в лабораторных условиях. К изделиям из химически стойкого стеклопластика относятся:

- напорные и безнапорные трубопроводы для транспортировки агрессивных жидкостей и сред,

- емкости как горизонтальные, так и вертикальные для хранения и транспортировки агрессивных жидкостей,

- желоба для подачи электролита,

- секции охлаждающих градирен, напорные коллекторы

- газоотводящие стволы дымовых труб,

- травильные и электролизные ванны.

- вентиляционные системы для удаления паров вредных веществ от технологического оборудования

Производители стеклопластика

Wikimedia Foundation. 2010.

Стеклопластик — Википедия

Стеклопла́стик — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).

Стекловолокно

СтекловолокноСтеклопластик — материал с малым удельным весом и заданными свойствами, имеющий широкий спектр применения. Стеклопластики обладают очень низкой теплопроводностью (примерно, как у дерева), прочностью как у стали, биологической стойкостью, и атмосферостойкостью. Подвержен влагонасыщению и водонасыщению, истираемости.

Стеклопластики уступают стали по абсолютным значениям предела прочности, но в 3,5 раза легче её и превосходят сталь по удельной прочности. При изготовлении равнопрочных конструкций из стали и стеклопластика стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁻⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путём прессования или намотки, составляет 1,8-2,0 г/см³.

До недавнего времени стеклопластики использовались преимущественно в самолётостроении, кораблестроении и космической технике. Широкое применение стеклопластиков сдерживалось, в основном, из-за отсутствия промышленной технологии, которая позволила бы наладить массовый выпуск профилей сложной конфигурации с требуемой точностью размеров. Эта задача успешно решена с созданием пултрузионной технологии. Существуют достаточно много методов, позволяющих массово производить стеклопластиковые изделия различной конфигурации, необязательно профили — например, RTM, вакуумная формовка. [источник не указан 3804 дня]

Стеклопластики являются одним из самых доступных и недорогих композиционных материалов. Основные затраты при производстве изделий из стеклопластика приходятся на технологическое оборудование и рабочую силу, затраты на которую велики за счет трудоёмкости и больших временных затрат на производство. Соответственно, на данный момент изделия из стеклопластика проигрывают по цене изделиям из металла из-за трудоёмкого и длительного процесса выклейки стеклопластиковых деталей, что вызывает большие затруднения при массовом производстве. Наиболее выгодно использование стеклопластика при мелкосерийном производстве. Крупносерийное производство становится более выгодным при использовании вакуумного формования. Также выгодным может быть и контактное формование, в случае если цена рабочей силы невелика.

Стеклопластик красится, декорируется, покрывается плёнками ПВХ и натурального шпона, прекрасно поддаётся всем видам механической обработки (сверлится, пилится и т. п. — однако при этом образуется крайне канцерогенная пыль, легко въедающаяся в кожу, что требует тщательной защиты задействованного персонала). Стеклопластик имеет удовлетворительную атмосферостойкость при условии наличия защитного покрытия, однако плохо переносит абразивный износ (например, от летящего с дороги песка), достаточно хрупок и с годами может деформироваться.

[источник не указан 3804 дня]

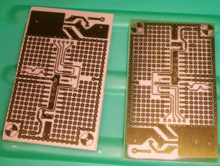

Макетная плата на стеклотекстолите.

Макетная плата на стеклотекстолите.Из стеклопластиков производят следующие изделия: дверные, оконные и другие профили, бассейны, купели, водные аттракционы, водные велосипеды, лодки, рыболовные удилища, таксофонные кабины, кузовные панели и обвесы для грузовых и легковых автомобилей, корпуса планеров и легкомоторных самолётов, диэлектрические лестницы и штанги для работ в опасной близости от конструкций под напряжением.

Очень удобно, что стеклопластик можно производить любой формы, цвета и толщины.

Стеклопластик — один из наиболее широко применяемых видов композиционных материалов. Из стеклопластиков в частности изготавливают трубы, выдерживающие большое гидравлическое давление и не подвергающиеся коррозии, корпуса ракетных двигателей твёрдого топлива (РДТТ), радиопрозрачные купола и обтекатели различных антенн, лодки, корпуса маломерных судов и многое другое. В США начало широкого применения конструкционных стеклопластиков было инициировано осуществлением программы «Поларис» во второй половине 1950-х годов — программы создания первой твердотопливной ракеты ВМФ США для подводного старта.

Трубы и трубчатые конструкции получают намоткой пропитанного связующим (смола + отвердитель + модифицирующие добавки) стекловолокна, на вращающуюся оправку (чаще всего стальную) с последующим отверждением и распрессовкой (снятием намотанной трубы со стальной оправки). Если диаметр трубы большой, то технически и экономически целесообразно использовать стеклопластиковую оправку.

Стойкость к действию химикатов и эксплуатационные показатели стеклопластика продемонстрированы за прошедшие 60 лет успешным использованием разнообразных изделий из композитов в сотнях различных химических сред. Практический опыт был дополнен систематической оценкой соединений, подвергнутых воздействию большого количества химических сред в лабораторных условиях.

Стеклопластиковые корпуса моделей судов, самолётов, машин и т. п. можно вручную изготавливать из эпоксидного клея и стеклоткани в условиях кружка или детской мастерской, что довольно часто практикуется в домах детского творчества.

Листовой стеклопластик заводского изготовления известен как стеклотекстолит, он широко используется в электротехнике в качестве основы для печатных плат.

Стеклопластики особых сортов используются в составе композитной брони танков и прочей военной техники.

Жилищное строительство[править | править код]

Стеклопластик также используется на рынке жилищного строительства для производства кровельных ламинатов, дверей, раздвижных конструкций, навесов, окон, дымоходов[источник не указан 2066 дней], порогов. Использование стекловолокна для этих приложений обеспечивает гораздо более быстрый монтаж в связи с уменьшением веса, скорости обработки и жёсткости конструкций. Использование специальных смол делает конструкции из стеклопластика экологичными и негорючими. С появлением высокотехнологичных производственных процессов увеличился объём стекловолоконных панелей, которые могут быть использованы в конструкции стен домов. Эти панели могут быть сделаны с соответствующей изоляцией, которая снижает потери тепла. Также для бетона используется стеклопластиковая арматура.

Изделия из химически стойкого стеклопластика[править | править код]

- напорные и безнапорные трубопроводы для транспортировки агрессивных жидкостей и сред;

- ёмкости — как горизонтальные, так и вертикальные — для хранения и транспортировки агрессивных жидкостей;

- желоба для подачи электролита;

- секции охлаждающих градирен, напорные коллекторы;

- газоотводящие стволы дымовых труб;

- скрубберы, абсорберы, циклоны, аппараты Вентури;

- колонные аппараты, регенерационные колонны, корпуса электрофильтров;

- травильные, гальванические и электролизные ванны;

- вентиляционные системы для удаления паров вредных веществ от технологического оборудования;

- корпуса различного оборудования.

Изделия из рулонного стеклопластика марки РСТ[править | править код]

Рулонные стеклопластики марки РСТ, представляющие собой гибкий листовой материал, изготавливаемый из стекловолокнистых нетканных материалов и тканей с массой на единицу площади от 100 до 850 г/м2 и полимерного связующего с добавками, и предназначенный для применения в качестве покровного слоя теплоизоляции трубопроводов, находящихся внутри и вне помещений при температуре окружающей среды от минус 40º до плюс 60º С.

Покровный слой из рулонного стеклопластика марки РСТ в последнее время нашел широкое распространение. Рулонный стеклопластик укладывают по выравнивающему слою из жестких рулонных материалов. Для выравнивающего слоя применяют рубероид или пергамин (при укладке в помещении). Если к покровному слою предъявляют требования пожаробезопасности, в качестве выравнивающего слоя рекомендуется применять асбестовый или базальтовый картон, который укладывают по изоляции насухо с нахлесткой 50 мм. Крепят выравнивающий слой скобами из проволоки диаметром 2 мм, располагая их через 200 мм, кольцами из проволоки или прорезиненной лентой.

Рулонный стеклопластик укладывают спирально (на трубопроводах диаметром изоляции до 200 мм) или отдельными полотнищами (на трубопроводах с диаметром изоляции более 200 мм) с нахлесткой не менее 50 мм по продольным и поперечным швам. Швы проклеивают лаком марки ХВ — 784 или аналогичным материалом. При прокладке трубопроводов на открытом воздухе и в прохладных каналах стеклопластик дополнительно закрепляют бандажами из упаковочной ленты сечением 0,7х20 мм через 350 – 500 мм, причем бандажи устанавливают также по поперечным швам. При прокладке трубопроводов в помещении стеклопластик дополнительно не крепят. При прокладке в непроходных каналах выравнивающий слой не устанавливают, швы не проклеивают.

Ссылка на источник – справочник строителя «Тепловая изоляция». Под редакцией Кузнецова Г.Ф. 4 — е издание дополнительное и переработанное. Москва «Стройиздат» 1985г. С. 163 — 165.

- А.И. Преображенский, СТЕКЛОПЛАСТИКИ – СВОЙСТВА, ПРИМЕНЕНИЕ, ТЕХНОЛОГИИ — Главный механик № 5, 2010

- Рынок стекловолоконных композитов (для журнала «Мир композитов»), 2009

- Michael Lamm, The Fiberglass Story, Invention & Technology, Spring 2007, Volume 22, Issue 4 {{ref-en}

Фиберглас – что это такое в зонте?

Достаточно часто ведущие производители зонтов пишут на этикетке: «Материал каркаса – фиберглас». Что же это такое? Новомодное маркетинговое словечко-приманка? Или действительно прочный материал, без которого сложно обойтись? Доверять производителю или не заострять внимание на надписи? Давайте разбираться вместе.

Суперпрочный материал для яхты и зонта.

Фиберглас – это особый стеклопластик (композит полимера и стекловолокна). Изобретён он был уже достаточно давно и использовался в самолетостроении, создании техники для космоса и оборонной промышленности.

Также, под этим термином подразумеваются понятия композит и стеклокомпозит. Основу составляет сетка из стекловолокна (60-70%), а заполняет её эпоксидная смола. От того, каким способом переплетена сетка, зависит вес, плотность и износостойкость. При соблюдении всех технологий, получается прочный материал, которому не страшны изгибы, перекосы и деформация. К примеру, такой материал прочнее алюминия в 3 раза.

Специальный уход за ним также не нужен. Фиберглас – это равнодушный к коррозии, царапинам и сколам материал.

Чем ещё характеризуется стеклокомпозит?

- Обладает теплопроводностью дерева;

- Влагоустойчив;

- Не накапливает статического электричества;

- Обладает стойкостью к агрессивному воздействию химических элементов;

- Устойчив к деформациям;

- Прочен и надёжен;

- Из него возможно создавать изделия любой толщины, формы, цвета;

- Приятный внешний вид;

- При нагреве не имеет вредных испарений;

- Из композиционных материалов – один из самых недорогих.

Сфера применения фибергласа крайне широка. История его использования началась с тяжёлой промышленности, кораблестроения, а также с тех сфер, где требовались повышенные требования к материалам: прочность, теплосбережение, сохранение свойств в экстремальных условиях, износостойкость.

На сегодня фиберглас в промышленности это:

- Создание прочных и лёгких лодок, каноэ, яхт;

- Создание защитных касок для скалолазов, хоккеистов;

- Производство досок для сноуборда;

- Производство бассейнов, купелей;

- В строительстве — создание оконных профилей, труб, устойчивых к гидравлическому давлению;

- Создание тары для агрессивных жидкостей в химической промышленности;

- Создание вентиляционных систем;

- Создание каркасов в палатках и зонтах.

Что же это такое — фиберглас в зонте?

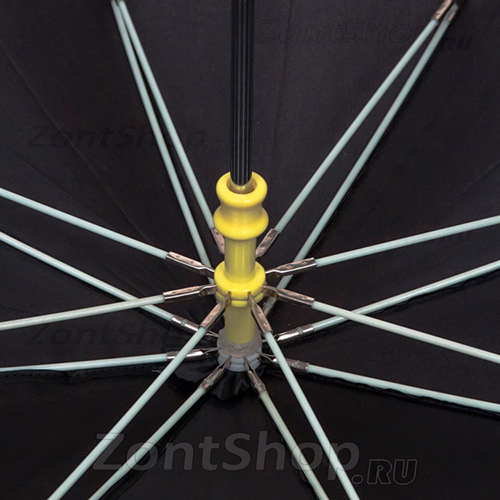

Из этого материала изготавливают части спиц зонтов — те в которых необходимо добиться достаточной гибкости. Чаще всего это крайние фаланги, располагающиеся ближе к краю купола. В случае выворачивания ветром, фибергласовые спицы не ломаются и не рвут ткань.

Фиберглас ныне вытесняет такие известные и распространённые материалы каркаса зонтов, как сталь и алюминий. Ведущие производители аксессуаров от дождя обратили внимание на этот материал и не проиграли. Изделия из него получаются лёгкими, одновременно прочными, терпят колебания температуры и повреждения, спицы можно гнуть. Не страшат спицы и порывы ветра (могут выдержать до 58 км/час при сильном ветре, когда качаются стволы деревьев). Также стеклопластик можно покрасить и замаскировать, подстроив каркас под общий дизайн купола.

Самой первой компанией, начавшей применение стекловолокна в своих изделиях, считается компания Doppler, за ней подтянулись остальные бренды. К счастью, на рынке аксессуаров сейчас можно найти прекрасные изделия, соответствующие качеству и новым технологиям.

А всё ли так гладко и идеально?

Редки исключения, когда у материалов нет погрешностей. Фиберглас тоже имеет минусы. К ним относятся:

- Высокая (по сравнению с металлом) цена. Связано это с тем, что на рынке производителей металла выпускают в разы больше, по сравнению с предложением по стеклопластику;

- Зонты из фибергласа всё же лучше носить в погоду не ниже -15 С по Цельсию, поскольку этот материал начинает разрушаться при низкой температуре. Но при температуре выше -15 С, зонт из этого материала — отличный защитник от дождя, мокрого снега и ветра!

Итак, замечательная гибкость, лёгкость и носкость рассматриваемого в статье материала сегодня встаёт на защиту практичности таких, незаменимых и востребованных аксессуаров, как зонты. В «Парасольках» зонты с каркасами из фибергласа вы найдёте в широком ассортименте!

Приятных покупок!

Блог о зонтах на сайте ZontShop.ru

26.05.2016

Тематика: Познавательно

Современные зонты — это образец стиля, качества и надежности. Аксессуары сегодняшнего дня производятся при непосредственном сотрудничестве с высокими технологиями и лучшими научными разработками. Это касается не только купола, который делают из полиэстера, поливинила, сатина, эпонжа, шелка, но и каркаса с применением такого суперсовременного материала как фибергласс.

Легче стали, тверже алюминия

Много лет назад производители задумались на тему, как помочь некоторым людям полюбить зонтики. Ведь аксессуар прекрасный элемент как женского, так и мужского гардероба — не только защищает от дождя, но и многое может рассказать о своем хозяине. По зонту легко определить, к какой прослойке общества относится человек, какой образ жизни ведет, сколько зарабатывает, какой у него стиль, вкус и так далее… Не зря же, деловые люди предпочитают строгие полностью автоматические трости с деревянной ручкой J-образной формы — это дорого и солидно, а юные студентки выбирают экземпляры в 3-4 сложения, яркие, легкие, чтобы помещались в студенческом рюкзачке.

Но почему же тогда до сих пор есть те, кто носит капюшоны? Говорят, так легче и надежнее…

И тогда мировые бренды обратились к науке в поисках материала, который бы сохранил прочность корпуса на уровне стали, но при этом уменьшил вес на уровне алюминия. Таким материалом в идеальном соотношении оказался фибергласс — новейшая в 50-е годы разработка ученых оборонной промышленности.

Дешево и весело

Фибергласс, или проще говоря, стеклопластик, производится, как наверное уже стало понятно, из нитей стекловолокна, пропитанных специальными смолами и переплетенных между собой разными способами, от чего зависит плотность, вес, а также износостойкость итогового результата.

В отличие от карбона, про который блог магазина ZontShop.ru уже рассказывал, фибергласс обладает качествами, особенно привлекательными для производителей — это прочный и при этом относительно недорогой композит.

Первое время массовое потребление тормозилось главным образом из-за отсутствия широкоформатных промышленных технологий, но со временем решили и это вопрос, запустив технологию пултрузия — протягивание материала через нагретую фильеру. Этот простой метод вывел фибергласс в массы и сделал одним из самых популярных композитов в области строительства, авиационной промышленности, кораблестроения, а также всевозможных бытовых нужд.

На кончике спицы

У фибергласса есть еще одно неоспоримое преимущество — он прекрасно режется на разные формы разной толщины и поддается окрашиванию во всевозможные оттенки, устойчив изменениям температуры и механическим повреждениям. Все это как нельзя лучше устраивало крупных зонтичных производителей. Doppler первая компания, которая начала применять стеклокомпозит в своем производстве, используя его в последнем звене спиц. Благодаря чему при умеренных порывах ветра крайние спицы каркаса купола не ломаются, а только гнутся.

Главное, не морозиться

В природе, особенно человеческих изобретений, не бывает ничего идеального и фибергласс, безусловно, имеет свойства, которые накладывают на его использование некоторый отпечаток. В первую очередь, он плохо переносит воздействие ультрафиолета и начинает разрушаться при температуре ниже — 15 градусов Цельсия. Если с первым технологи более-менее научились справляться — покрывают композит специальной защитной обмоткой, то со вторым придется мириться, что довольно просто — помните, что зонт, со спицами из фибергласса, используют в теплое время года для защиты от солнца, дождя и мокрого снега.

Фиберглас Википедия

Стеклопла́стик — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).

Основные сведения[ | ]

Стекловолокно

СтекловолокноСтеклопластик — материал с малым удельным весом и заданными свойствами, имеющий широкий спектр применения. Стеклопластики обладают очень низкой теплопроводностью (примерно, как у дерева), прочностью как у стали, биологической стойкостью, и атмосферостойкостью. Подвержен влагонасыщению и водонасыщению, истираемости.

Стеклопластики уступают стали по абсолютным значениям предела прочности, но в 3,5 раза легче её и превосходят сталь по удельной прочности. При изготовлении равнопрочных конструкций из стали и стеклопластика стеклопластиковая конструкция будет в несколько раз легче. Коэффициент линейного расширения стеклокомпозита близок к стеклу (составляет 11-13‧10⁻⁶ 1/°С), что делает его наиболее подходящим материалом для светопроницаемых конструкций. Плотность стеклопластика, полученного путём прессования или намотки, составляет 1,8-2,0 г/см³.

До недавнего времени стеклопластики использовались преимущественно в самолётостроении, кораблестроении и космической технике. Широкое применение стеклопластиков сдерживалось, в основном, из-за отсутствия промышленной технологии, которая позволила бы наладить массовый выпуск профилей сложной конфигурации с требуемой точностью размеров. Эта задача успешно решена с созданием пултрузионной технологии. Существуют достаточно много методов, позволяющих массово производить стеклопластиковые изделия различной конфигурации, необязательно профили — например, RTM, вакуумная формовка. [источник не указан 3804 дня]

Стеклопластики являются одним из самых доступных и недорогих композиционных материалов. Основные затраты при производстве изделий из стеклопластика приходятся на технологическое оборудование и рабочую силу, затраты на которую велики за счет трудоёмкости и больших временных затрат на производство. Соответственно, на данный момент изделия из стеклопластика проигрывают по цене изделиям из металла из-за трудоёмкого и длительного процесс