Контроль режима работы автоклава и сухожарового шкафа. Стерилизация паром под давлением

Лабораторную посуду перед стерилизацией необходимо тщательно вымыть, высушить, завернуть в бумагу. Чашки заворачивают в бумагу по одной или несколько штук. В верхние концы пипеток вставляют ватные тампоны, предупреждающие засасывание материала Градуированные пипетки заворачивают в длинные полоски бумаги шириной 5 см. На бумаге отмечают объем завернутой пипетки. В пеналах пипетки стерилизуют без дополнительного завертывания в бумагу.

Острые концы пастеровских пипеток запаивают в пламени горелки и заворачивают в бумагу по 3-5 штук.

Флаконы, колбы, пробирки закрывают ватно-марлевыми пробками. Пробка должна входить в горлышко сосуда на 2/3 длины, не слишком туго, но и не свободно. Поверх пробок на сосуд надевают бумажный колпачок. Пробирки связывают по 5-50 штук и обертывают поверх бумагой.

Режим работы сухожарового шкафа

Стерилизацию сухим жаром осуществляют в сухожаровых шкафах (печь Пастера). Сухим жаром стерилизуют лабораторную посуду. Ее неплотно загружают в печь, чтобы был равномерный прогрев материала. Дверь шкафа плотно закрывают, включают электронагревательный прибор и доводят температуру до 160-165 0С и стерилизуют 1 час. По окончании стерилизации выключают обогрев, но дверцу шкафа не открывают, пока печь не остынет (иначе холодный воздух вызовет образование трещин на посуде). Режим стерилизации: 160°С — 60 мин, 180°С — 15 мин, 200° С — 5 мин. Жидкости, питательные среды, предметы из резины и синтетических материалов нельзя стерилизовать сухим жаром.

Стерилизации паром под давлением подвергают перевязочный материал, операционное белье, хирургические инструменты, питательные среды, лабораторную посуду, инфицированный материал, инъекционные растворы. Материал помещают в емкости (биксы). На дно бикса помещают прокладки из ткани, впитывающие влагу после стерилизации. Стерильность материала сохраняется 3 суток. Инфицированный материал в чашках и пробирках стерилизуют в металлических бачках с крышкой.

Стерилизацию паром под давлением производят в автоклаве. При однократной обработке погибают как вегетативные, так и споровые формы бактерий. Паром под давлением стерилизуют питательные среды, кроме сред, содержащих нативные белки, жидкости, приборы, имеющие резиновые части. Простые среды (МПА, МПБ) стерилизуют 20 мин при 120°С (1 атм). Среды, содержащие нативные белки и углеводы, при этой температуре нельзя стерилизовать, т. к. это легко изменяющиеся от нагревания вещества. Среды с углеводами стерилизуют дробно при 1000С или в автоклаве при 1120С (5 атм.) 10-15 мин. Различные жидкости, приборы, имеющие резиновые шланги, пробки, бактериальные свечи и фильтры стерилизуют при 1200С (1 атм.) в течение 20 мин.

Инфицированный материал (в пробирках, чашках) помещают в специальные металлические ведра или баки с отверстиями для проникновения пара и стерилизуют при 1260С (1,5 атм.) в течение 1 часа. Также стерилизуют инструменты после работы со споровыми бактериями.

Существует 2 режима стерилизации:

Текучим паром в автоклаве или в аппарате Коха при не завинченной крышке и открытом выпускном клапане, когда антибактериальное действие пара проявляется в отношении вегетативных форм. Так стерилизуют среды с витаминами и углеводами, мочевиной, молоком, картофелем и желатином. Для полного обеспложивания применяют дробную стерилизацию (при 1000С) 20-30 мин 3 дня подряд. Это убивает и споры.

Стерилизация паром под давлением – наиболее эффективный метод обеспложивания. Перевязочный материал, белье стерилизуют при 1 атм. 15-20 мин, инфицированный материал при 1,5-2 атм в течение 20-25 мин.

|

Стерилизация кипячением. Стерилизацию кипячением производят в стерилизаторе. В стерилизатор наливают дистиллированную воду, так как водопроводная образует накипь. (Стеклянные предметы погружают в холодную, металлические предметы—в горячую воду с добавлением гидрокарбоната натрия). Стерилизуемые предметы кипятят на слабом огне 30-60 минут. Началом стерилизации считается момент закипания воды в стерилизаторе. По окончании кипячения инструменты берут стерильным пинцетом, который кипятят вместе с остальными предметами. Стерилизация сухим жаром. Стерилизация сухим жаром производится в печи Пастера. Подготовленный к стерилизации материал кладут на полки так, чтобы он не соприкасался со стенками. Шкаф закрывают и после этого включают обогрев. Продолжительность стерилизации при температуре 150°С 2 ч, при 165°С – 1 ч, при 180°С – 40 мин, при 200°С – 10-15 мин (при 170°С бумага и вата желтеют, а при более высокой температуре обугливаются). Началом стерилизации считается тот момент, когда температура в печи достигнет нужной высоты. По окончании срока стерилизации печь выключают, но дверцы шкафа не открывают до полного охлаждения, так как холодный воздух, поступающий внутрь шкафа, может вызвать образование трещин на горячей посуде. Стерилизация паром под давлением. Стерилизацию паром под давлением производят в автоклаве. Автоклав состоит из двух котлов, вставленных один в другой, кожуха и крышки. Наружный котел называют водопаровой камерой, внутренний — стерилизационной камерой. В водопаровом котле происходит образование пара. Во внутренний котел помещают стерилизуемый материал. В верхней части стерилизационного котла имеются небольшие отверстия, через которые проходит пар из водопаровой камеры. Крышка автоклава герметически привинчивается к кожуху. Кроме перечисленных основных частей, автоклав имеет ряд деталей, регулирующих его работу: манометр, водомерное стекло, предохранительный клапан, выпускной, воздушный и конденсационный краны. Манометр служит для определения давления, создающегося в стерилизационной камере. Нормальное атмосферное давление (760 мм рт. ст.) принимается за нуль, поэтому в неработающем автоклаве стрелка манометра стоит на нуле. Между показаниями манометра и температурой имеется определенная зависимость (табл. 1).

Красная черта на шкале манометра определяет максимальное рабочее давление, которое допускается в автоклаве. Предохранительный клапан служит для предохранения от чрезмерного повышения давления. Его устанавливают на заданное давление, то есть, давление, при котором нужно производить стерилизацию, при переходе стрелки манометра за черту клапан автоклава автоматически открывается и выпускает лишний пар, замедляя тем самым дальнейший подъем давления. На боковой стенке автоклава имеется водомерное стекло, показывающее уровень воды в водопаровом котле. На трубке водомерного стекла нанесены две горизонтальные черты — нижняя и верхняя, обозначающие соответственно допускаемый нижний и верхний уровень воды в водопаровой камере. Воздушный кран предназначен для удаления воздуха из стерилизационной и водопаровой камер в начале стерилизации, так как воздух, являясь плохим проводником тепла, нарушает режим стерилизации. На дне автоклава находится конденсационный кран для освобождения стерилизационной камеры от конденсата, образующегося в период нагревания стерилизуемого материала. Правила работы с автоклавом. Перед началом работы осматривают автоклав и контрольно-измерительную аппаратуру. В автоклавах с автоматическим регулированием пара на электровакуумном манометре водопаровой камеры стрелки устанавливают в соответствии с режимом стерилизации: нижнюю стрелку ставят на 0,1 атм. ниже, верхнюю—на 0,1 атм. выше рабочего давления, водопаровую камеру заполняют водой до верхней отметки мерного стекла. В период заполнения водой вентиль на трубе, по которой пар поступает в камеру, держат открытым для свободного выхода воздуха из котла. Стерилизационную камеру автоклава загружают стерилизуемым материалом. После этого крышку (или дверцу) автоклава закрывают, плотно закрепляя центральным затвором или болтами; чтобы избежать перекоса, болты завинчивают крест-накрест (по диаметру). Затем включают источник подогрева (электрический ток, пар), закрывая вентиль на трубе, соединяющей источник пара со стерилизационной камерой. С началом парообразования и создания давления в водопаровой камере производят продувку (удаление воздуха из стерилизационного котла). Способ удаления воздуха определяется конструкцией автоклава. Вначале воздух выходит отдельными порциями, затем появляется ровная непрерывная струя пара, указывающая, что из стерилизационной камеры воздух полностью вытеснен. После удаления воздуха кран закрывают, и в стерилизационной камере начинается постепенное повышение давления. Началом стерилизации считается тот момент, когда стрелка манометра показывает заданное давление. После этого интенсивность подогрева уменьшают, чтобы давление в автоклаве в течение нужного времени оставалось на одном уровне. По окончании времени стерилизации подогревание прекращают. Закрывают вентиль в трубопроводе, подающем пар в стерилизационную камеру, и открывают вентиль на конденсационной (нисходящей) трубе для снижения давления пара в камере. После падения стрелки манометра до нуля медленно ослабляют прижимные приспособления и открывают крышку автоклава. Температура и продолжительность стерилизации определяются качеством стерилизуемого материала и свойствами тех микроорганизмов, которыми он заражен. Контроль температуры в стерилизационной камере осуществляется периодически с помощью бактериологических тестов. Биотесты изготовляются бактериологическими лабораториями ЦСЭН. В случае непрохождения данных тестов производят проверку технического состояния автоклава. Читайте также: Рекомендуемые страницы: Поиск по сайту |

Поиск по сайту: |

Лабораторная работа №9 Оборудование для стерилизации консервной продукции

Цель работы: Изучить назначение и особенности стерилизации, основные параметры процесса и их назначение. Научиться обоснованию выбора конструкции автоклава для конкретного технологического процесса стерилизации.

Вопросы к отчету:

1. Теоретические основы стерилизации.

2. Основные системы автоклава.

3. Особенности устройства и принцип работы вертикального автоклава периодического действия.

4. Назначение и принцип работы горизонтального автоклава.

5. Назначение и особенности устройства стерилизаторов непрерывного действия.

— барабанные стерилизаторы;

— стерилизаторы с гидростатическим давлением;

— установка для стерилизации токами высокой частоты.

При прекращении жизнедеятельности микроорганизмов в продукте создаются условия для его длительного хранения без порчи. Для обеспечения таких условий продукт подвергают воздействию теплоты, тока высокой частоты, ионизирующего излучения или лучистой энергии.

В консервном производстве для этой цели применяют преимущественно тепловую стерилизацию и пастеризацию. Стерилизация продукта производится при температуре от 100С и выше, пастеризация – при 75-100С.

На продолжительность прогревания (стерилизации) консервов до заданной температуры влияют следующие факторы: консистенция продукта, его физические свойства (теплоемкость, вязкость, теплопроводность) вид материала тары, размер тары и особенно отношение высоты банки к ее диаметру, начальная температура продукта, температура пара (или воды) в автоклаве, частота вращения банки вокруг своей оси.

Режим стерилизации устанавливают в зависимости от времени прогревания консервов до температуры стерилизации и продолжительности выдерживания консервов при этой температуре (так называемое летальное для микроорганизмов время). Продолжительность охлаждения обычно обуславливается сохранением цельности и герметичности тары.

1. Теоретические основы стерилизации

Повышение температуры продукта и банки при стерилизации консервов приводит к увеличению давления в банке. Разность между давлениями по обе стороны стенки может достичь таких величин, при которых происходят деформация или разрушение герметичности жестяных банок, или срыв крышек со стен банок.

Чтобы в период стерилизации и особенно во время охлаждения давление в банке не превышало допустимое, создав искусственное противодавление с наружной стороны банки (а аппарате) при помощи сжатого воздуха или воды. Противодавление может быть определенно лишь в том случае, если известно давление в банке во время стерилизации. Это давление зависит от следующих факторов: температуры продукта при закатывании и стерилизации; давление в пространстве, не заполненном продуктом при закатывании банки; степени наполнения банки продуктом; теплового расширения продукта и банки; изменения объема банки вследствие изгиба концов; выделении газов из продукта; набухание коллоидных частиц.

Давление в банке в момент герметизации (в Па)

где -упругость насыщенного водяного пара в пространстве, не заполненном продуктом, Па;

-упругость воздуха в указанном пространстве, Па.

Если укупорка банок происходит при атмосферном давлении, то

при укупорке банок

под вакуумом:

где В-барометрическое давление, Па;

W-разрежение в вакуум камере, Па;

-коэффициент вакуумного поглощения, учитывающий снижение вакуума в банке после герметизации за счет воздуха, выделяемого из продукта. Для абрикосов =0,58, для томатов =0,80.

Давление насыщенных водяных паров определяется температурой продукта, заполняющего банку: это давление берут из таблиц водяного пара.

При повышении температуры давление в банке увеличивается и во время стерилизации достигает в отдельных случаях 0.3-0.4 МПа.

Во время стерилизации давление в банке (в Па):

Где  —

упругость паров в банке при температуре

стерилизации, Па;

—

упругость паров в банке при температуре

стерилизации, Па;

Запишем характеристические уравнения для двух состояний воздуха:

До стерилизации:

После стерилизации:

где V1 -объем незаполненного пространства в банке в момент герметизации, м3;

V2-то же во время стерилизации, м3;

Т1 и Т2- абсолютные температуры в банке при герметизации и стерилизации, К;

R- газовая постоянная.

Разделив второе уравнение на первое найдем давление воздуха в банке во время стерилизации (Па):

Отсюда

Зная, что

Подставив в уравнение полученное значение найдем, что

Из анализа уравнения следует:

1. Разность между давлениями в банке и аппарате , которая может вызвать деформацию жестяных банок или срыв крышек со стеклянных банок, создается главным образом за счет давления воздуха в банке, так как давление пара в банке почти равно давлению пара в аппарате.

2. При всех прочих равных условиях давление воздуха в банке при стерилизации снижается, если:

а) уменьшается например при герметизации банок под вакуумом;

б) увеличивается зависящая от температуры продукта в момент укупорки, при этом, чем выше температура продукта, тем выше давление водяных паров;

в) уменьшается отношение для чего необходимо повышать температуру продукта в банке в момент укупорке, а следовательно, повысить температуру находящегося там воздуха;

г) уменьшается отношение .

Овощные закусочные, рыбные и мясные консервы стерилизуют при температуре 110-120С, проводится в водяном паре без противодавления или в воде с воздушным либо водяным противодавлением.

В зависимости от способа стерилизации аппараты классифицируют на периодически действующие и непрерывно действующие, работающие при атмосферном давлении и при давлении выше атмосферного.

Ниже описаны также аппараты, которые в настоящее время применяются очень редко, например открытые аппараты периодического действия.

2. Для стерилизации консервов при давлении, превышающем атмосферное, паром или в воде применяют автоклавы, работающие периодически.

Автоклавы изготовляют двух типов: вертикальные и горизонтальные. Горизонтальные автоклавы применяют для стерилизации в жестяной таре, вертикальные- для всех видов консервов как в жестяной, так и в стеклянной таре, поэтому они получили широкое распространение на консервных заводах.

Коммуникация автоклавов, работающих с противодавлением. Если при стерилизации консервов создают противодавление, то в зависимости от способа стерилизации коммуникация автоклава должна обеспечить подачу сжатого воздуха или воды под давлением.

Охлаждение консервов в автоклавах. Охлаждение консервов, в особенности в стеклянной таре, является одним из самых ответственных процессов. Исследования показали, что термостойкость стекла при охлаждении значительно ниже, чем при нагреве. Объясняется это тем, что при нагреве наружные слои стенки стеклянной банки испытывают сжимающие усилия, в то время как при охлаждении в них возникает растягивающие усилия.

Напряжение, при котором происходит разрушение стекла, составляет (в МПа): на сжатие 650-750, на растяжение 3580. Таким образом, при растяжении сопротивляемость в 16-17 раз ниже, чем при сжатии.

Как показывает опыт наиболее опасным является этап охлаждения банок от температуры стерилизации до 70С. В этом интервале температур в материале банок возникают особенно высокие напряжения, приводящие иногда к разрушению. Для предотвращения боя банок при охлаждении температуру в автоклаве следует снижать постепенно и равномерно.

При обычной коммуникации, через которую охлаждающая вода подается одной струей сбоку автоклава, нельзя достигнуть равномерного охлаждения банок. При таком способе подачи воды температура ее даже в одной горизонтальной плоскости отличается почти на 20С. Для постепенного и равномерного охлаждения банок охлаждающую воду подают мелкими струями через барботер или через душ, укрепленный под крышкой автоклава. Этот способ охлаждения в заводских условиях показал хорошие результаты.

Механизация загрузки и разгрузки автоклавных сеток. Устройства для загрузки автоклавных сеток банками и выгрузки их из сеток значительно облегчают труд обслуживающего персонала, повышают производительность труда и уменьшают бой банок.

Наиболее простой способ загрузки жестяных банок в сетки- это загрузка с применением водяной подушки. При этом способе пустую сетку при помощи электротали погружают в сосуд, наполненный водой, уровень которой несколько выше кромки сетки. С транспортера банки попадают в воду, которая предохраняет их от деформации или боя. Когда сетка заполнена банками, ее выгружают из сосуда с водой и загружают в автоклав. Для разгрузки сеток после стерилизации может быть использован такой же сосуд, но заполненный раствором, плотность которого больше плотности банок.

Для загрузки банок и выгрузки банок из сеток применяют так же установки с гидравлическим подъемником, а так же с электромагнитной головкой.

Автоматическое регулирование стерилизации а автоклаве. Качество консервов и возможность их длительного хранения в значительной степени зависят от точности соблюдения режима стерилизации. Наиболее надежным являются автоматический контроль и автоматическое регулирование температуры в автоклаве и продолжительности собственно стерилизации. В автоклавах периодического действия для регулирования и контроля повышения давления и температуры, продолжительности и температуры собственно стерилизации, автоматической продувки автоклава от воздуха, противодавления, продолжительности снижения давления и охлаждения водой применяют различные схемы.

Для автоматического контроля и регулирования используют пневматические и электрические программные терморегуляторы с применением реле времени, звуковой и световой сигнализации, с автоматической записью во время температуры и давления в автоклаве.

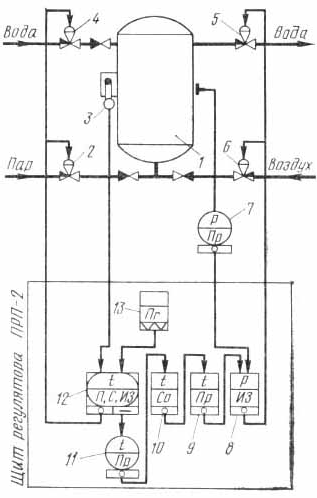

При стерилизации консервов в жестяной и стеклянной таре паром в периодически действующем автоклаве, работающим с противодавлением, применяют программные регуляторы температур и давления систем ПРП-2 и ПРП-2У. Эти регуляторы обеспечивают устойчивый процесс стерилизации согласно заданному режиму с отклонениями температуры от заданной на 1,50С, продолжительности отдельных этапов стерилизации на 900С и давления на 10 кПа.

Температуру можно регулировать от 20 до 1400С и давление от 0 до 0,4 Мпа.

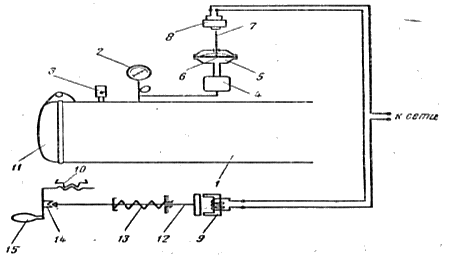

Принципиальная схема автоматического регулирования процессов стерилизации с применением программного регулятора ПРП-2показан на рис.1.

На автоклаве 1 размещены клапаны, регулирующие подачу пара (клапан 2), воды (4), воздуха (6), и слив воды(5), а также датчик температуры (3) и датчик давления (7). На щите регулятора ПРП-2 находятся регулятор давления (8) и функциональный блок (9), для выработки программы по давлению. Этот блок моделирует давление , развивающееся в банке, в зависимости от температуры в автоклаве.

Блок (10), на щите устанавливает постоянное отношения давления к разности температур.

На щите регулятора ПРП-2 также вторичный прибор (12), показывающий, регулирующий и регистрирующий температуру в автоклаве; пневмоприставка 2, преобразующая значения температуры в автоклаве в унифицированный сигнал сжатого воздуха; программирующее устройство (13), управляющее работой механизма, изменяющие заданные температуры. Устройство (13), сигнализирует о начале сигнализации при помощи реле времени, регулирующего продолжительность отдельных этапов сигнализации. Установка работающая по этой схеме, автоматически регулирует по заданной программе все процессы в автоклаве в пределах времени.

Воздушным компрессором создают и поддерживают постоянное давление в системе с помощью регулятора давления. Воздух поступает в прибор ПРП-2,

Откуда импульсы передаются на все мембранные регулирующие клапаны в соответствии с заданной программой.

Температура регулируется клапанном 2 типа “ВО”, подающем пар в автоклав, и клапанном (4), типа ВЗ для охлаждающей воды. Давление регулируется клапанном (5), типа ВО, установленным на сливной магистрали, и клапанном (6), типа ВЗ, подающим сжатый воздух. Воздух поступает в прибор ПРП-2, откуда пневматические импульсы передаются мембранным регулирующим клапаном.

В автоклаве одновременно с повышением давления повышается и температура, так как непрерывно поступающий пар греет находящуюся там воду и консервы. Когда температура в автоклаве становится равной заданной (температуре стерилизации), прибор ПРП-2 автоматически переключает работу установки на “собственно стерилизацию”. После окончания собственно стерилизации прибор ПРП-2 прекращает подачу пневматических импульсов к клапану (2), закрывая его, и одновременно направляет импульс к клапану (4), открывая его для прохода охлаждающей воды. Холодная вода, поступая в автоклав, вытесняет находящуюся там воду через клапан (5) в канализацию. Охлаждение длится заданное время.

После этого воздух из автоклава выходит в атмосферу, при этом медленно снижается противодавление. Когда температура в автоклаве снизится до 400С, импульс от датчика температуры замыкает контакт переключателя в приборе. В это время загорается лампочка, сигнализирующая об окончании процесса. Автоклав открывают, погружают сетки с банками, загружают новые сетки, закрывают крышку и включают автоматическую регулирующую установку.

3. Вертикальные автоклавы.

Вертикальные автоклавы изготовляют двух- и четырехсетчатыми.

Рис.2 Схема автоматического регулирования процесса стерилизации в автоклаве.

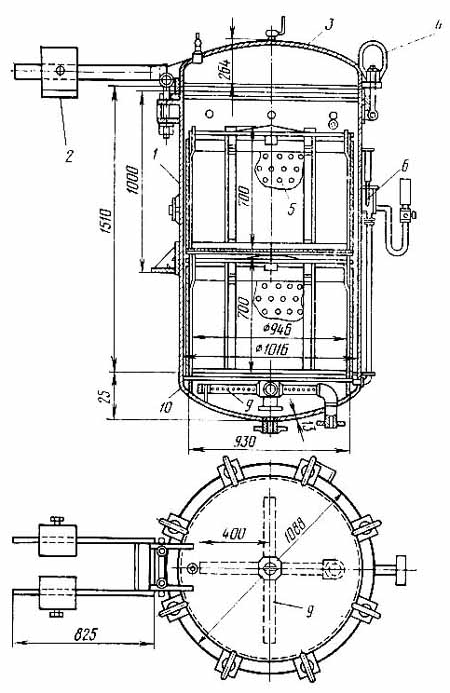

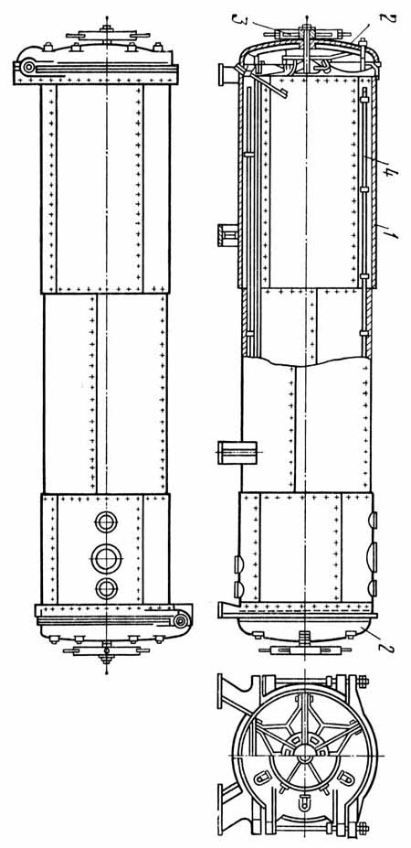

Рис. 3 Вертикальный автоклав

Рис. 4 Горизонтальный автоклав: 1 корпус; 2 крышка; 3 зажимной штурвал; 4 барометр.

В промышленности встречаются также одно- и трехсетчатые автоклавы, различающиеся только по высоте корпуса.

Вертикальный двухсетчатый автоклав конструкции Главпищемаша (рис.2.), имеет сварной цилиндрический корпус (3), из углеродистой стали Ст3. герметичность соединения крышки (4), с корпусом (3), обеспечивается прокладкой из промасленного асбеста, установленной на кольце. Внутри автоклава, над его днищем, расположен крестообразный барботер (11). На опорном кольце установлены стальные сетки (10), с отверстиями на всей боковой поверхности. На крышке автоклава размешены предохранительный клапан и продувной кран. Спускная труба присоединена к днищу автоклава в центре. К цилиндрической части автоклава приварена коробка, на которой установлены термометр (9) до 1500С и манометр (8), до 0,6 МПа. Для циркуляции воды в коробке последняя соединена трубкой с нижней частью автоклава; благодаря чему обеспечивается правильное показание термометра. Крышка снабжена противовесом (2), облегчающим ее подъем и опускание специальным кольцевым зажимом.

10 ошибок при работе с автоклавом

У некоторых людей возникают сложности с применением автоклавов. И в связи с этим сегодня разберем топ-10 ошибок при автоклавировании. Разбирать ошибки будем на примере автоклава Hanhi без предварительной накачки. Давайте приступим…

Рис. 1. Схема автоклава Hanhi

Ошибка №1. В комплект такого автоклава обязательно входят прижимные кассеты. Они призваны компенсировать перепады давления внутри банок и автоклава. Если кассета не затянута или вовсе не использовалась в данном автоклаве, то вероятность срыва крышек весьма существенна. Это первая ошибка, которую легко избежать при нормальном затягивании гаек при помощи ключа из комплекта.

Ошибка №2. Быстрый разогрев автоклава. При этом банки, стоящие в нижней кассете, получают большое количество энергии в единицу времени. В связи с этим давление внутри них может сильно возрасти, и, соответственно, крышки не выдержат. Рекомендуется нагревать мощностью 1 киловатт, можно чуть больше. И обычно автоклав нагревается до 120 градусов за 4 часа при таких параметрах. Большая мощность конфорки также может вызвать срабатывание защитного клапана. Мощность выброс пара случается, когда давление выше трех атмосфер и при этом нагрев больше 1 киловатта. В штатном режиме защитный клапан незаметно скидывает избыточное давление, но при усиленном нагреве он не будет успевать это делать постепенно и откроется полностью.

Ошибка №3. Напротив резкое охлаждение автоклава. Например, в ванной под струей холодной воды. Когда автоклав резко охлаждается снаружи, давление внутри него падает быстрее, чем в банках. Соответственно, избыточным давление выдавливает крышки. Лучше, чтобы аппарат остыл при комнатной температуре естественным образом до 40 градусов. Или до момента, когда давление станет нулевым внутри этого аппарата. По времени это займет часов 8-10, и с этим приходиться мириться, как вариант, можно оставлять автоклав охлаждаться на ночь.

Ошибка №4. При закатке банок не оставляют пустого пространства под крышкой 2-3 см. Продукты при нагреве расширяются, им становится некуда деваться и они выталкивают крышку. Оставленный воздух под крышкой потихонечку вытесняется через уплотнительное кольцо и впоследствии при остывании банок создается разряжение, и крышки, наоборот, втягиваются внутрь.

Ошибка №5. При заполнении автоклава недостаточно наливают воды. При любом количестве кассет нужно долить воды почти до верха. Оставляем, также как в банках, 2-3 см. Во-первых, гильза термометра должна быть в воде, иначе температура на приборе не будет соответствовать действительности. То есть термометр будет ее занижать. Во-вторых, равномерный прогрев банок осуществляется подогретой водой, которая циркулирует естественным образом, поднимаясь снизу при разогреве и опускаясь на дно при остывании.

Ошибка №6. Открытие автоклава раньше времени. Когда стерилизация подошла к концу и нагрев отключен, некоторым пользователям не терпится посмотреть, что же у них получилось. И они откручивают гайки, не дождавшись, пока автоклав остынет. Но этого делать ни в коем случае нельзя. Давление внутри аппарата уравновешивает примерно такое же давление в банках, и если открыть при таком раскладе автоклав, то кассета не справиться с компенсацией такого сильного давления, и крышки, конечно же, будут сорваны.

Ошибка №7. Не герметичный автоклав. Герметичность достигается путем равномерного затягивания 10 гаек по периметру. Затягиваем крест-накрест ключом из комплекта. Кроме того, потеря давления может произойти через заглушку. Особенно если вы ей периодически пользуетесь при установке насадки для дистилляции. Если аппарат начинает пропускать, то давление в нем растет медленно или вовсе не набирается. При этом в герметичных банках оно нарастает, но с соответствующим исходом.

Ошибка №8. Неверная закатка банок. Перед укупориванием обязательно подержите крышки в крутом кипятке для размягчения полимерного уплотнителя. Это касается как крышек классических жестяных, так и крышек твист-офф (винтовых). Также обратите внимание на качество крышек. Это очень важный параметр, и иногда от него зависит 50% успеха. Не экономьте на крышках и выбирайте проверенного производителя.

Ошибка № 9. Несоблюдение режимов автоклавирования. В рецептах, как всегда, указано время и температура стерилизации. Поэтому не нужно, например, держать овощи целый час при 120 градусах, когда в рецепте указано 10 минут при 100 градусах. Это же касается и оставление автоклава без присмотра. В этом случае также легко передержать продукты и подвергнуть консервы более серьезному нагреву, чем требуется.

Ошибка №10. Это использование различных типов банок и крышек в одной и той же кассете. Высота емкости получается разная, и кассета работает с неравномерным прижатием. Это может неблагоприятно сказаться на целостности крышек.

На этом топ-10 самых распространенных ошибок при автоклавировании подошел к концу. А я прощаюсь с вами, всего вам доброго и до свидания.

3.3.4 Безопасность при эксплуатации автоклавов.

Автоклавы применяют в строительной индустрии для тепловой обработки силикатных изделий, пено- и газобетона, силикатного кирпича, пропитки древесины и т.д. Аварии с автоклавами могут произойти из-за превышения давления пара сверх допустимого, открытия крышек при наличии давления более 0,01МПа (0,1кгс/см2) в автоклаве, впуска пара при неполном закрытии крышек, нахождении обслуживающего персонала внутри автоклава. Автоклавы для обеспечения безопасной работы снабжаются, также как и сосуды, работающие под давление, предохранительной и запорной арматурой, контрольно-измерительными приборами. Безаварийная работа автоклавов достигается качеством изготовления, режимом эксплуатации, своевременным проведением технического освидетельствования и профилактических ремонтов в установленные сроки. Во избежание аварий, автоклавы оборудуются системой блокировок, исключающей впуск пара в автоклав с не полностью закрытыми крышками, а также открывание крышек при наличии давления в автоклавах. На рис. 3.3.8 приведена схема автоматической блокировки крышки автоклава при наличии в нем давления. Из автоклав (рис3.3.8) через конденсационный сосуд 8 пар поступает в реле давления 7 и, прогибая резиновую мембрану 5, приводит в движение шток 6. Последний упирается в выключатель 4 и разрывает электрическую цепь электромагнитного замка 9. В этом случае электромагнитный замок отпускает сердечник 10, который под действием пружины 11 замыкает фиксатор 12. Последний не позволяет вращать ручку 13 червячной лебёдки 14 и тем самым препятствует повороту крышки 15 автоклава в затворе. Если давление пара в автоклаве снято, то электрическая сеть замка 9 замыкается переключателем 4, сердечник 10 втягивается в электромагнит и размыкает фиксатор 12. Этим обеспечивает возможность вращения ручки 13 для открывания крышки автоклава.

Рис.

3.3.8 Автоматическая блокировка крышки

автоклава.

Рис.

3.3.8 Автоматическая блокировка крышки

автоклава.

Схема автоматической блокировки подачи пара в автоклав (рис.3.3.9.) исключает возможность впуска пара в автоклав, если крышки автоклава не закрыты. На автоклаве 1 помещен конечный выключатель 2, который срабатывает в том случае если крышка 3 плотно закрыта и шток 4, преодолев усилие пружины 5, воздействует на этот выключатель. При замыкании цепи электромагнит 6, сжимая пружину 7 , поднимает стопор 8 и освободит храповое колесо 9 . После этого можно вращать маховик 10 , соединенный с храповым колесом, для впуска пара в автоклав через вентиль 11. При эксплуатации автоклавов применяют систему, при которой рабочий-пропарщик во время пропарки изделий запирает в своём шкафу жетон с номером автоклава и номером его крышки. Окончив пропарку и сняв давление в автоклаве, пропарщик передаёт жетон загрузчику-выгрузчику, который имеет право открывать и закрывать крышку автоклава. Закончив работу, лицо, обсуживающее автоклав, закрывает его крышку, а жетон под расписку возвращает пропарщику. Жетонная система позволяет избежать нарушения правил безопасного обслуживания автоклава и предотвратить несчастные случаи.

Рис.

3.3.9 Схема автоматического впуска пара

в автоклав

Рис.

3.3.9 Схема автоматического впуска пара

в автоклав

Почему в автоклаве срывает крышки. Причины и советы по устранению

Причины срыва крышек с банок

Их не так много, как может показаться на первый взгляд. Ниже приводим топ самых частых просчетов, приводящих к кулинарному фиаско обладателей автоклава.

1. Резкий сброс давления в автоклаве

Порой нетерпеливость или невнимательность играет с людьми плохую шутку. Приготовив консервы в автоклаве, они бездумно открывают клапан для сброса давления. Давление в аппарате резко падает и банки «детонируют» одна за другой. Дело в том, что разница давления в автоклаве и внутри банки становится слишком большой, крышка не выдерживает и слетает.

Несмотря на то, что в инструкции к любому автоклаву написано, что резко стравливать давление категорически запрещается, люди раз за разом повторяют эту ошибку. Это делать категорически ЗАПРЕЩАЕТСЯ. Необходимо дождаться, пока автоклав полностью остынет, и лишь затем, сбросив незначительное, остаточное давление, открывать автоклав.

2. Нарушение температурного и временного режима

Часто причиной срыва крышек с банок является несоблюдение времени и температуры приготовления продуктов. Резкие перепады температуры в баке приводят к скачкам давления. Давление (в самом автоклаве и в банке оно разное) стремится выровняться, в результате крышки слетают, а банки деформируются.

Не менее важно время выдержки. При консервировании большинство вредных бактерий погибает, но если не выдержать необходимую температуру на протяжении нужного времени, то особо живучие бактерии выживут. Они и отвечают за срыв крышек и порчу продуктов в банках.

Важно знать: наиболее благоприятные условия для большинства бактерий — 15-40°С. При более высокой температуре происходит их гибель. Однако если эту температуру выдерживать недостаточно долго, то некоторые виды могут выжить. Самые опасный и живучий вид бактерий — бактерия ботулинуса. Ее яд очень вреден и токсичен.

3. Некачественные крышки

Самая банальная причина, но не менее частая. Если крышка была ненадлежащего качества, то долго на банке она не продержится. Бывают случаи, когда у крышек недостаточно сильные ребра жесткости или повреждена уплотнительная резинка. Такие экземпляры лучше не использовать.

Что касается вопроса, какие крышки лучше подойдут, винтовые или обычные жестяные, тут единого мнения не существует. На наш взгляд, особой разницы нет, главное все делать правильно, использовать изделия в соответствии с ГОСТ и закатывать хорошей закаточной машинкой. Тогда крышки останутся на месте, а продукты в банках не испортятся.

Мы перечислили всего 3 причины, их на самом деле, конечно, гораздо больше. Но внимания заслуживают именно эти причины, как самые частые и неприятные. Самое главное при использовании автоклава — соблюдать меры предосторожности, написанные в инструкции; точно следовать рецепту; использовать качественное сопутствующее оборудование.

Итак, причины срыва крышек рассмотрены. Теперь разберем несколько советов по предотвращению этого несчастья.

Рекомендации и советы по предотвращению срыва крышек

Эти рекомендации помогут вам избежать неприятностей с крышками во время консервирования.

Прижимные кассеты в автоклаве

Такой атрибут в автоклаве, как прижимная кассета, несет в себе сразу 2 больших плюса. Во-первых, она надежно прижимает крышку к банке, не давая ей слететь. Во-вторых, кассета фиксирует и саму банку. А это важно, учитывая, что внутри автоклава немалое давление и высокая температура.

Пользуйтесь кассетами, друзья, хуже от них точно не будет.

Уровень воды в автоклаве

Тут все просто — вода должна полностью скрывать банки с продуктами, но в то же время ее уровень должен не доходить до верха на 3-4 сантиметра. Делается это для плавности нарастания давления, так как оставшийся воздух легче сжимается, чем жидкость. Это спасает банки и автоклав от повреждений и излишних нагрузок. Полное погружение банок в жидкость дает более равномерный нагрев и рост давления.

Наполнение банок с продуктами

Тут тоже ничего сложного. Банки заполняем не под завязку. Укладываем продукты достаточно плотно, но оставляем небольшой зазор в 2-3 см до крышки. Правило простое, но если его не соблюдать, то крышки непременно слетят.

Дело в том, что при нагреве продукты в банке расширяются, а это воздушное пространство является своеобразной подушкой безопасности, которая предостерегает банки от вздутия и прочих неприятностей.

Важно знать: слишком холодные продукты лучше сначала довести до комнатной температуры, чтобы исключить резкие перепады давления и температур.

Правильная подготовка крышек

Правильная технология закатки крышек не менее важна. Перед самым процессом крышки рекомендуется хотя бы 30 секунд выдерживать в кипятке. Это поможет полимерным кольцам и уплотнителям размягчиться. Благодаря оному герметизация будет на порядок выше.

Нагрев автоклава

Ну и последняя рекомендация. Скорее даже не рекомендация, а просто совет. Не стоит использовать чрезмерно быстрый нагрев аппарата, даже если ваша плитка вам это позволяет. Вообще использование мощности больше 1 кВт мы бы не рекомендовали. Это приведет к резким перепадам давления в аппарате. А для банок это совсем нежелательно. Резко остужать автоклав тоже не рекомендуется. Если в запасе есть не только много времени, но и столько же терпения, то лучше дать баку остыть естественным путем. В противном случае при быстром охлаждении банки «сдетонируют», не выдержав разницы температур.

Итог

Конечно, список рекомендаций можно продолжать долго. Но этих советов вполне хватит, чтобы избежать сорванных крышек, пролитых слез и расстройств из-за потраченного понапрасну времени.

Важно! Для консервирования используйте только качественное оборудование. В нашем интернет-магазине вы сможете найти все комплектующие для безопасного и удобного консервирования:

Вся продукция сертифицирована и соответствует ГОСТам.

2.8 Контроль производства

Контроль производства представлен в таблице 15.

Таблица 15 – Контроль производства

Предмет контроля | Параметры контроля | Место оборота проб для контроля | Периодичность контроля | Методы контроля |

Входной контроль | ||||

цемент | марка, нормальная густота, сроки схватывания | склад | один раз в смену | прочность кубиков на сжатие, прибор Вика с пестиком, прибор Вика с иглой |

песок | зерновой состав, насыпная плотность | склад | один раз в неделю | просеивание на ситах 0,14 – 5 мм, взвешивание на мерном цилиндре |

известь | содержание CaO+MgO, определение содержания непогасившихся зерен, определение tº времени гашения, тонкость помола | склад | один раз в неделю | Титрование соляной кислотой, остаток на сите 063, прибор из термометра на 100 º |

вода | химический состав | склад | один раз | химический анализ |

Операционный контроль | ||||

БСУ | продолжительность перемешивания бетонной смеси; удобоукладываемость; средняя плотность | БСУ | каждый замес | хронометр, вискозиметр Суккарта, взвешивание в мерном цилиндре |

формовочный агрегат | коэффициент уплотнения, толщина слоя бетона; длительность формования; | формоукладчик | каждое изделие | качество укладки |

автоклав | температура, время, влажность | автоклав | каждая партия | хронометр, термодатчик, влагомер |

Приемочный контроль | ||||

качество продукции | внешний осмотр; средняя плотность; прочность на сжатие | склад готовой продукции | каждое изделие | визуально; взвешивание в мерном цилиндре; испытание кубиков на сжатие |

3 Автоматизация работы автоклава

Автоматизация тепловой обработки железобетонных изделий имеет большое экономическое значение, так как оборачиваемость пропарочных камер и кассет зависит в первую очередь от режима термической обработки изделий. Продолжительность тепловой обработки изделий составляет 70-80 % продолжительности общего технологического цикла.

Сокращение продолжительности тепловой обработки железобетонных изделий позволит повысить производительность предприятия в целом.

На подавляющем большинстве заводов железобетонных изделий тепловая обработка изделий ведется в установках периодического действия.

Основным параметром, определяющим работу наиболее распространенных автоматических систем, является температура паровоздушной смеси в автоклаве или температура конденсата.

Автоклавная обработка повышает количественные показатели бетонных изделий по сравнению с термовлажностной обработкой в пропарочных камерах.

Начальный ражим термической автоклавной обработки совершается по программе посредством автоматического регулятора подачи пара. Для автоматического регулирования всего процесса намечено применение прибора контроля прочности бетона по скорости распространения акустических импульсов. Схема автоматизации автоклава представлена на листе А1 графической части.

При автоматизации автоклавного процесса обеспечивается автоматический контроль и управление следующими параметрами и операциями.

Контроль и автоматическое регулирование температуры пара в автоклаве; давление пара в автоклаве; расход пара.

Автоматическое ваккумированием; управление впуском перепускного пара; выпуском конденсата;

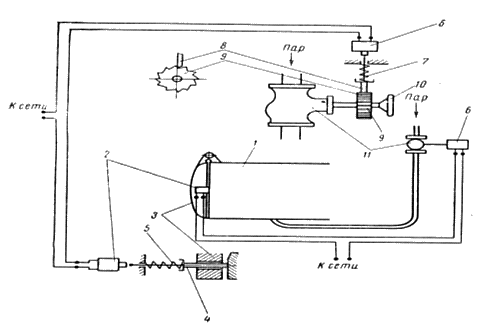

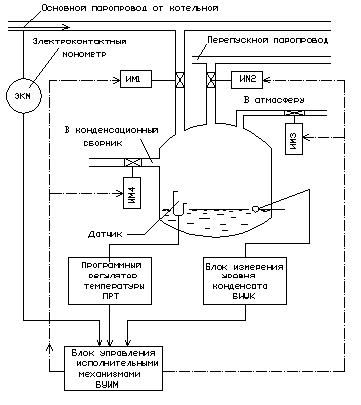

Функциональная схема автоматического программного регулирования температуры в автоклаве показана на рисунке 1.

Рисунок 1 — Функциональная схема автоматического программного регулирования температуры в автоклаве

Схема состоит из программного регулятора ПРТЭ, работающего в комплекте с термометром сопротивления ЭТП-11, релейным блоком (блок управления исполнительными механизмами) и соленоидными вентилями типа СВВ (исполнительные механизмы ИМ1, ИМ2, ИМ3 и ИМ4). Контроль давления осуществляется электроконтактными манометром ЭКМ, наличие конденсационной воды в автоклаве фиксируется блоком измерения уровня конденсата.

Температурная программа задается специальным копиром, внешние контуры которого представляют собой кривую температурного режима, предусмотренного технологией производства.

Температура внутри парового пространства автоклава измеряется датчиком. Запись изменения температуры производится с помощью электронного моста ЭМД-112. Программный регулятор ПРТЭ, реагируя на отклонения температуры от заданной величины, через релейный блок управляет исполнительным механизмом ИМ1. Этот механизм, регулируя впуск пара, обеспечивает в паровом пространстве автоклава подъем и выдержку температуры в соответствии с заданным режимом. После изотермической выдержки релейный блок переводится регулятором ПРТЭ на управление исполнительным механизмом ИМ3. Сбросом пара механизм обеспечивает предусмотренное программой снижение температуры.

Основными элементами системы автоматического регулирования являются: электронный уравновешенный мост; автоматическое регулирующее устройство; ступенчатый импульсный прерыватель; командный электропневматический прибор; регулирующие клапаны с моторными исполнительными механизмами; вентили с электромагнитными приводами.

Работа системы при автоматическом управлении происходит следующим образом. При поступлении сигнала о закрытии крышек загорается лампа 11ЛЗ и звенит звонок 13В, сигнализирующие о разрешении пуска пара. Звуковой сигнал снимается нажатием кнопки КСС. Нажатием кнопки КА включается командный прибор КЭП. При этом замыкаются четыре контакта КЭПа. КЭП-1 включает двигатель КЭПа до конца цикла. КЭП-2 включает сигнальную лампу 1ЛК, сигнализирующую о том, что автоклав находится под давлением. КЭП-8 запитывает катушку реле 6 Р, которое открывает соленоидный вентиль 5СВ на линии ваккумирования и включает один из ваккумнасосов.

Выбор рабочего ваккумнасоса производится переключателем 7УП, установленным непосредственно у двигателей. КЭП-11 запитывает катушку реле 10РП в схеме управления открывания крышек, что делает открывание невозможным. При этом на пультах управления загораются лампы 1Л, 2Л, сигнализирующие о том, что автоклав находится под давлением. Через 30 минут контакт КЭП-8 размыкается и разрывает цепь катушки реле 6Р. Происходит выключение ваккумнасоса и закрытие соленоидного вентиля 5СВ.

Одновременно замыкаются два контакта КЭПа. КЭП-9 включает регулирующее устройство РУ5-01, и КЭП-3 запитывает катушку реле 1Р, которое производит открытие соленоидного вентиля 1СВ на линии впуска перепускного пара и подключает регулирующий клапан с исполнительным механизмом 1ИМ к регулятору. При этом прогрев изделий ведется перепускным паром. Через три часа размыкается контакт КЭП-3 и замыкается контакт КЭП-4, который запитывает катушку реле 2Р. Происходит открытие соленоидного вентиля 2СВ и к регулятору подключается регулирующий клапан с исполнительным механизмом 2ИМ, находящийся на линии впуска свежего пара. Дальнейший подъем температуры и выдержка при постоянной температуре (запарка) происходят за счет свежего пара.

За пять минут до начала снижения температуры, т.е. выпуска пара, загорается лампа 1ЛЖ. Если другой автоклав не готов к приему пара, имеется возможность задержать некоторое время выпуск пара, т.е. продлить режим выдержки при постоянной температуре, или произвести выпуск пара сразу в атмосферу. Для последнего требуется переключить 2УП. Через семь часов размыкается контакт КЭП-4 и замыкается контакт КЭП-5. Последний запитывает катушку реле 3Р, которое производит открытие соленоидного вентиля 3СВ на линии выпуска пара в перепускную линию, и подключает регулирующий клапан с исполнительным механизмом 3ИМ, находящимся на той же линии, к регулятору. Этим пар выпускается в перепускную линию, таким же образом происходит выпуск пара в атмосферу при замыкании контакта КЭП-6. За 1,5 часа до окончания выпуска пара в атмосферу замкнется контакт КЭП-7, сработает реле 5Р, контакт которого производит открытие моторной задвижки 1Д на линии выпуска конденсата.

По окончании выпуска пара в атмосферу и выпуска конденсата размыкаются контакты КЭП-6, КЭП-7 и КЭП-9. Происходит закрытие соленоидного вентиля 4СВ и регулирующего клапана с исполнительным механизмом 4ИМ на линии выпуска пара в атмосферу, закрывается моторная задвижка 1Д на линии выпуска конденсата и выключается регулирующее устройство. Одновременно замыкается контакт КЭП-8, запитывающий катушку реле 6Р, что вызывает открытие соленоидного вентиля 5СВ. на линии ваккумирования и включение одного из ваккумнасосов. По окончании ваккумирования (через три часа) одновременно размыкаются четыре контакта. КЭП-1 выключает двигатель командного прибора. КЭП-2 гасит сигнальную лампу 1ЛК. КЭП-8 размыкает цепь катушки реле 6Р, которое в свою очередь закрывает соленоидный вентиль 5СВ и выключает ваккумнасос. КЭП-11 разрывает цепь катушки реле 10РП. При этом на пультах управления гасятся лампы 1Л, 2Л, запрещающие открытие крышек, загораются лампы 3Л, 4Л, разрешающие открытие крышек, и подготавливаются цепи управления открывания крышек.

Работа системы при ручном управлении происходит следующим образом. При переводе 1УП на ручное управление разрывается цепь питания трансформатора 1ТР, что снимает напряжение с цепей автоматического управления. Ручное управление соленоидными вентилями и регулирующими клапанами на паровых линиях осуществляется универсальными переключателями 3÷6УП. Исходным положением 3÷6УП является 45-градусное. Поворотом рукоятки 3÷6УП на 1,57 рад (90º) достигается открытие одновременно соленоидных вентилей и регулирующих клапанов. Поворотом рукоятки 3÷6УП в нулевое положение достигается закрытие регулирующих клапанов, а при повороте на 0,78 рад (45º) – закрытие одновременно соленоидных вентилей и регулирующих клапанов. Открытие и закрытие соленоидного вентиля 5СВ на линии ваккумирования производится дистанционно со щита автоклава кнопкой 1КУ. Управление моторной задвижкой на конденсатопроводе осуществляется кнопкой 2КУ, установленной также на щите автоклава.

Для учета потребления пара предусматривается установка камерной диафрагмы типа ДН-64, работающей комплектно с поплавковым самопишущим дифманометром типа ДП-610.

По месту на автоклавах устанавливаются технические манометры и ртутные термометры.