Ручной ультразвуковой режущий инструмент и его применение

Устройство ультразвукового гравера

Ультразвуковой гравер это ручное устройство, предназначенное для передачи на режущий инструмент ультразвуковых колебаний, содержащие корпус, внутри которого расположен механически связанный с режущим инструментом пьезоэлектрический преобразователь, электроды которого соединены посредством кабеля, с генератором высокочастотного напряжения ультразвуковой частоты.

Применяется для ручной финишной обработки камней и гемм, гравировки по металлам, гравировки стекла, доводки пресс форм и штампов, резьбы по хрупким материалам, резки тканей, резьбе по дереву, полировки ювелирный изделий, ремонту печатных плат, нарезки продуктов и других работ.

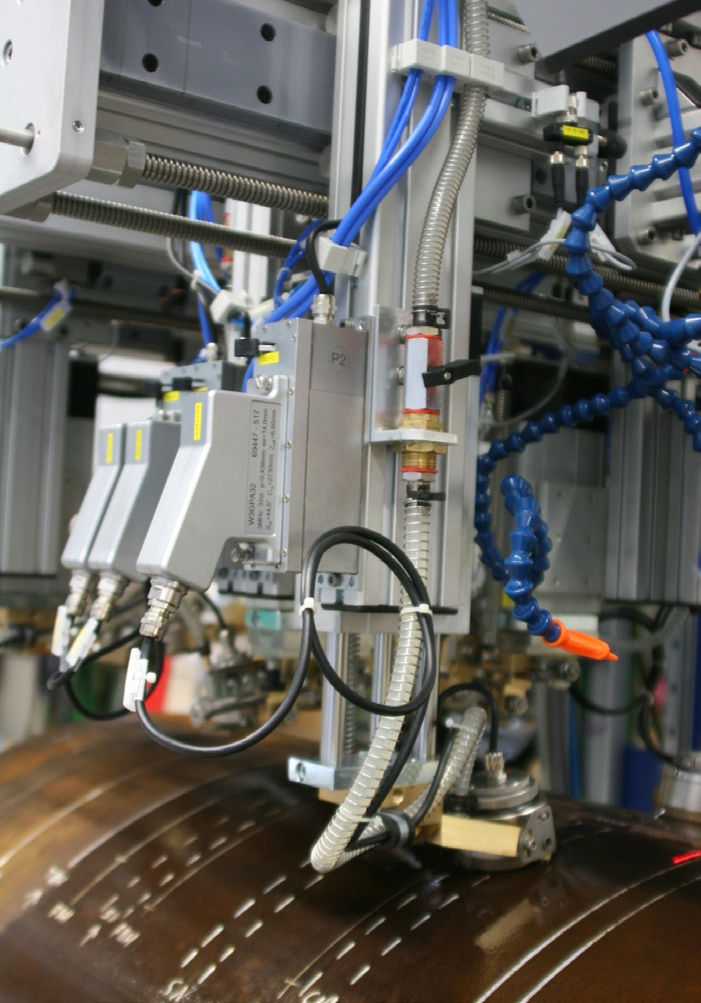

Рис.1 Устройство ультразвукового гравера

Схематично устройство ультразвукового гравера показано на рис.1. Ультразвуковой генератор подключается к сети 220 вольт 50 Гц и преобразует частоту напряжения до несколько десятков тысяч гц. Наиболее широкое применение получили ультразвуковые генераторы с выходной частотой электрического напряжения в пределах от 22.000 до 40.000 Гц (22…40 Кгц).

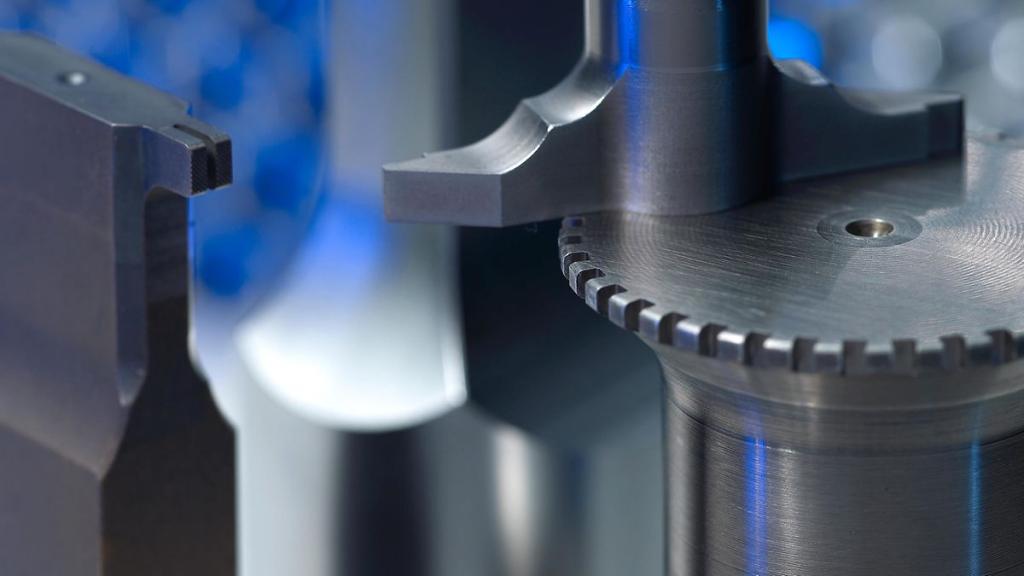

Рис.2 Устройство ультразвукового гравера

Высокочастотное напряжение подается по кабелю в корпус гравера, внутри которого смонтирован пьезоэлектрический преобразователь, основным узлом которого является пьезоэлемент.

Преобразователь преобразует электрическую энергию в высокочастотные механические колебания, которые передаются посредством волновода рабочему узлу гравера, содержащему режущий инструмент, обеспечивая его продольные колебания с амплитудой не менее 10 микрон.

Физической основой процесса, использованного в гравере, является значительное уменьшение усилия резания при ультразвуковой вибрации режущего инструмента. Так при наложении на инструмент высокочастотных колебаний 22…40 Кгц с амплитудой вибрации режущего инструмента в пределах 10…40 мк. усилие резания снижается в 10 раз. Практически это означает, что используя ручной ультразвуковой режущий инструмент, значительно легче выполнять работы указанные выше.

Внешний вид рабочего узла ультразвукового гравера показан на рис.2. В качестве инструмента гравера могут использоваться материалы – спеченный алмаз, твердый сплав, быстрорежущая сталь, медь, а также такие материалы как дерево, стекловолокно и другие материалы. Инструменты имеют различные конфигурации и различное технологическое назначение.

Работу гравера на практике можно увидеть на видеофильме ниже.

Видеофильм о работе ультразвукового гравера

Ниже будут рассмотрены только те технологические процессы, в которых применение гравера дает преимущества по сравнении с другими методами обработки.

Резка камня при изготовлении гемм

Гемма это небольшой резной камень с углубленным или выпуклым изображением.

Геммы изготавливаются вручную при помощи алмазного или твердосплавного режущего инструмента.

Так как при ультразвуковых колебании инструмента значительно снижается усилие резания, то использование гравера позволяет легко и свободно выполнять на камне геммы сложные узоры и рисунки. На рис.3 показано как выполняются рисунки на гемме.

сменить рисунок

Рис.3 Выполнение рисунков на гемме

Нанесение рисунка производится при легком нажатии инструмента гравера. Применяются режущие инструменты V -образной формы с углом заточки 60 и 90 градусов, а также с закругленной и плоской формой режущего наконечника а также инструменты для шлифовки и полировки. Обычно диаметр этих инструментов не превышает 2 мм, а длина 40 мм. Комплект инструментов для обработки камня при изготовлении гемм можно увидеть на рис.3, если к нему подвести курсор.

Художественная резка дерева

Художественная резка дерева ультразвуковым гравером это новое направление в традиционном ремесле. По отзывам специалистов дизайнеров ультразвуковая резьба по дереву требует усилий на 90% меньше, чем при традиционном методе обработки дерева.

Легким движением гравера дизайнеры по дереву создают великолепные произведения, одно из которых показано на рис3

Применение ультразвука обеспечивает ровное и гладкое резание, даже против структуры дерева при этом резка дерева выполняется простым движением ультразвукового инструмента вперед при сохранении направления и угла заточки инструмента.

Широкий выбор инструментов позволяет выполнять как подготовительные (грубые) работы, так и финишные отделочные работы.

сменить рисунок

Рис.4 Художественная резка дерева

Инструменты для работы по дереву могут быть выполнены в виде небольших ножей из быстрорежущей стали, либо в виде стамесок, изготовленных из углеродистой стали.

Применяют ножи двух типов, которые отличаются углом заточки конца лезвия. Нож с углом заточки от 60 до 80 градусов применяют для прорезки прямых и крупных орнаментов. Нож с меньшим углом заточки до 30 градусов используют для работы с мелким и криволинейным рисунком. Ножи имеют ширину 6 или 9 мм при длине 40 мм.

Применяются стамески прямые, полукруглые и V-образной формы (стамески уголки).

Прямые плоские стамески нужны для зачистки фона , прорубки контура орнамента, снятия фасок и других работ. Имеют ширину 9, 12 и 18 мм при длине 110 мм.

Полукруглые стамески, у которых полотно и рабочая часть имеют изгиб применяются для обрезания контуров, фигур в орнаменте, полукруглых лунок и других работ. Форма полукруглых стамесок дает возможность работать краями бортов. Стамески — уголки применяются для прорезания узких линий и канавок. Используются почти во всех видах резьбы по дереву. Полукруглые стамески и стамески уголки имеют ширину 6 или 9 мм при длине 110 мм.

Инструменты в виде стамесок крепятся к корпусу гравера при помощи зажимных устройств, рассмотренных в следующем разделе.

Все эти виды инструментов представлены на рис.4, если к нему подвести курсор.

Финишная шлифовка и полировка металлических деталей

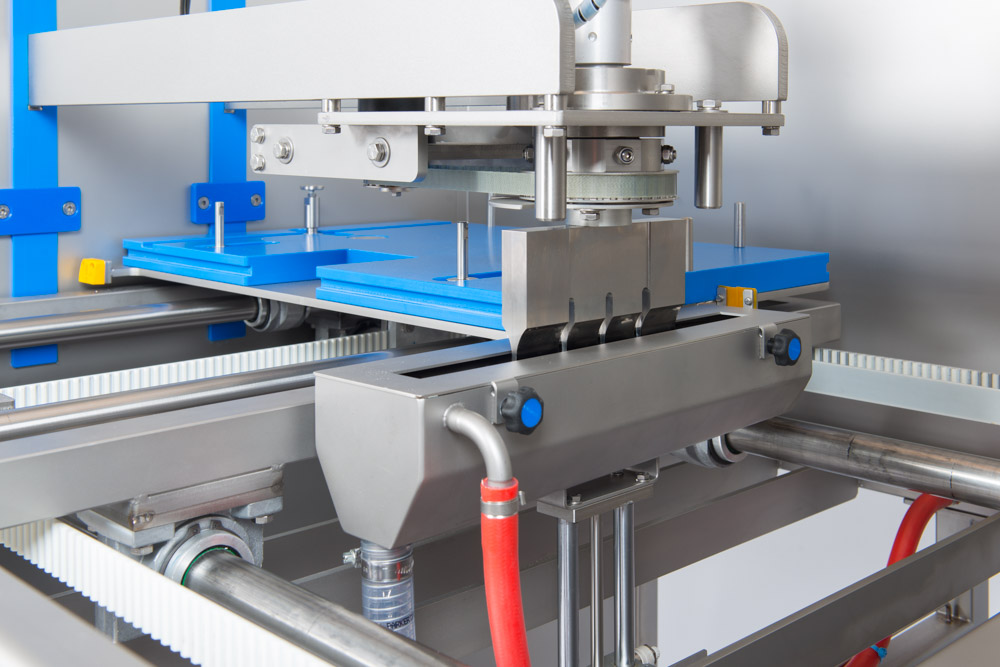

Ультразвуковой гравер может использоваться для финишной обработки литейных форм и полировки металлических деталей после инструментальной обработки. Быстро и легко сглаживаются острые края, удаляется град, полируются прорези и пазы, при этом шлифуются и полируются как плоские поверхности, так и полукруглой или круглой формы.

сменить рисунок

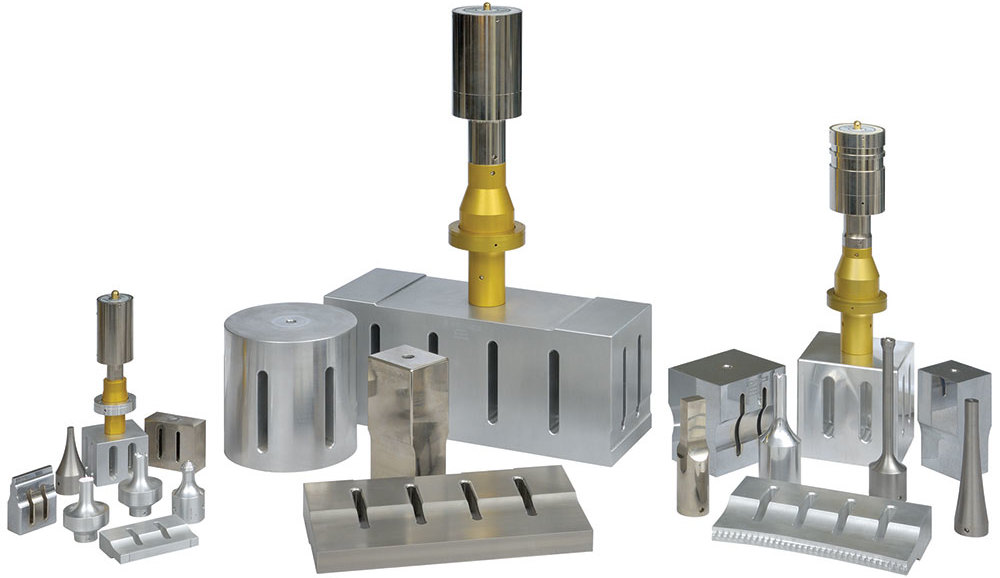

Рис.5 Обработка литейной формы

На рис.5 справа показана обработка гравером литейной формы и полировка полукруглого паза детали после ее инструментальной обработки (подведите курсор к рисунку) Для проведения шлифовальных и полировальных работ требуется большое количество инструментов разной формы и изготовленных из разных материалов, в том числе (алмазные, твердосплавные. различные абразивные материалы). Эти инструменты имеют различные посадочные места размер и форму.

Рис.6 Зажимные устройства для инструмента

Для закрепления этих инструментов к корпусу гравера используются зажимные устройства для закрепления круглого и плоского инструмента, а также адаптеры (переходники с одной резьбы на другую).

На рис.6 слева приведены эти устройства. Верхнее зажимное приспособление используются для зажима инструментов с круглым хвостовиком без резьбы. Среднее зажимное приспособление используется для зажима инструмента с плоским хвостовиком. И наконец нижний переходник (адаптер)предназначен для использования инструмента, который имеет резьбу меньшую. чем у резьбы посадочного места гравера.

При практическом использовании вышеуказанных зажимных устройств и адаптеров необходимо обеспечивать максимально возможный плотный контакт между инструментом и зажимным устройством. В случае если величина зазора между плоским инструментом и зажимным устройством не позволяет обеспечить плотный контакт между ними необходимо использовать тонкие металлические вкладки, а для обеспечения плотного контакта инструмента при использовании адаптеров необходимо применять гаечные ключи. Иллюстрацию вышеизложенного можно увидеть на этом же рисунке, если к нему подвести курсор.

При практическом использовании гравера могут возникнуть случаи, когда необходимо использовать дополнительный инструмент, не входящий в комплект поставляемого с гравером. В этом случае длину дополнительного инструмента необходимо обязательно выбирать примерно равной длине инструмента, поставляемого с гравером. В противном случае работа инструмента будет не эффективной.

Художественная гравировка металлических изделий

Художественная гравировка металлических изделий состоит в нанесении углубленного изображения на изделие из металла. В настоящее время углубленный рисунок на металле можно быстро получить с помощью химического или электрохимического гравирования. Но эти высокопроизводительные технологии все же не могут вытеснить резцовое гравирование. Это объясняется тем, что гравировка, выполненная с помощью металлических резцов, отличается красотой и четкостью гравированных линий, а также особой теплотой, которая свойственна только рукотворным изделиям.

Резцовое гравирование с использованием ультразвукового гравера — это механический способ получения углубленного рисунка. Резец, которым выполняется гравировка, намного прочнее и тверже обрабатываемого металла. Формы инструментов для выполнения ультразвуковой гравировки по металлу аналогичны инструментам применяемым при резке камня, рассмотренных выше.

На рис.7 приведены примеры художественной ультразвуковой гравировки по металлу, выполненных членом гильдии мастеров оружейников А.В. Головиным (Тула)

Ремонт печатных плат

Ультразвуковой гравер идеально подходит для ремонтных работ для плат печатного монтажа. При правильном выборе формы и материала инструмента тот или иной вид ремонтных работ выполняется легко и эффективно. Применяются инструменты из карбида бора V-образной формы с углом заточки 30, 60, 90 и 120 градусов, а также других форм.

сменить рисунок

Рис.8 Ремонт печатных плат

Используются инструменты из керамики цилиндрической и плоской формы.

При этом могут использоваться адаптеры указанные выше. На рис.8 приведен пример применения гравера при ремонте печатных плат. Некоторые виды инструментов для ремонта печатных плат приведены на этом же рисунке, если к нему подвести курсор.

В таблице приведены технологические операции применяемые при ремонте печатных плат при которых может быть использован гравер.

| Технологическая операция | Область применения |

|---|---|

| Ремонт монтажных металлизированных отверстий | Удаление излишков припоя после опайки |

| Ремонт контактных площадок | Удаление эпоксидного компаунда с поверхности контактной площадки |

| Ремонт печатных проводников | Удаляют отслоившиеся участки печатных проводников. |

| Устранение короткого замыкания | Удаляют замыкающую перемычку. |

| Ремонт основания печатных плат | Удаляют посторонние включения, отслоившиеся участки печатных проводников. Вырезают трещины, удаляют расслоения, вздутия. После заливки повреждений эпоксидным компаундом удаляют его излишки. |

Резка тканей и других материалов

Ручное ультразвуковое устройство применяется для резки синтетических тканей, кожи, резины, бумаги и др. материалов в том числе успешно используется в производстве вертикальных и фигурных тканевых жалюзи, производстве подвесных потолков, раскроя синтетических тканей типа ТЕЗА и многих других видов работ.

Для этого вида работ применяются инструменты трех типов:

- В виде плоских лезвий, изготовленных из быстрорежущей стали,

толщиной 0,4; 0,5; 0,6; и 1 мм. Эти лезвия зажимаются в адаптер,

рассмотренный выше. - В виде режущих инструментов,

соединенных с державкой.

Длина этих ножей составляет от 9 до 38 мм. Державка посредством

винтового наконечника крепится на гравере. - В виде ножа клиновидной формы, режущая поверхность которого имеет

либо закругленную, либо угловую форму.

сменить рисунок

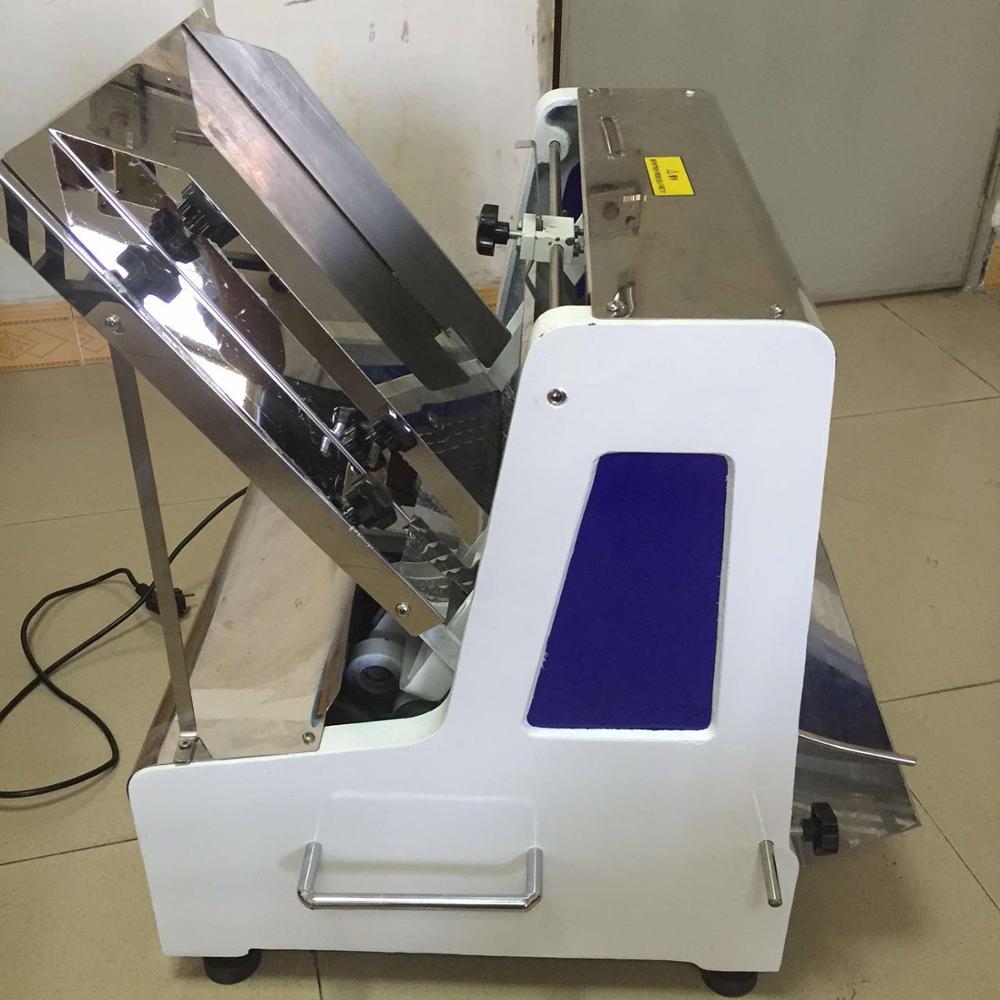

Рис.9 Резка тканей

На рис.9 слева показан пример работы с ультразвуковым ножом и рассмотренные выше инструменты для него (при подведению к рисунку курсора). Особенностью технологии ультразвукового раскроя синтетических тканей является получение при ультразвуковом резании ровной кромки, даже у тканей содержащих стекловолокно.

сменить рисунок

Рис.10 Ножи ультразвуковые

При ультразвуковой резке тканей можно получить кривые формы и очертания. Ультразвуковой нож удобно использовать при резке тканей по шаблонам и лекалам.

При работе с ультразвуковым ножом ткань надо поместить на твердую поверхность, например, на металлическую столешницу или подложить толстое стекло.

Особенно эффективно применять ультразвуковой нож при резке толстых тканей, так как в этом случае не происходит какого-либо сильного сопротивления усилию резания, нож режет легко и свободно.

На рис.10 показаны конструкции ультразвуковых ножей, которые получили наибольшее распространение при практическом использовании как в виде лезвий, закрепленных на гравере посредством адаптера, так и ножей с винтовым креплением (подведите курсор к рисунку).

На рис.11 показан внешний вид ультразвукового ножа для резки тканей с плоским лезвием. Это устройство имеет рабочую частоту 40 Кгц.

Кроме резки тканей ультразвуковой нож можно использовать для резки листовой резины, листовых термопластичных материалов, многослойных листовых материалов (ламината), покрытий для пола, картона и бумаги. Пример использования устройства для резки различных материалов можно увидеть на прилагаемом видеоролике.

Видеофильм о резке материалов ультразвуковым ножом

Резка пищевых продуктов

сменить рисунок

Рис.12 Резка продуктов

Ультразвуковой гравер может эффективно использоваться для разрезания, сервировочной нарезки, формирования, разделения, выравнивание продуктов по прямой линии.

Благодаря высокочастотной вибрации ножей проблемы с налипанием продуктов на лезвие ножа сводятся к минимуму. В результате не требуется охлаждать или замораживать продукты перед его резанием.

На рис.12 показаны продукты нарезанные ультразвуковым ножом. На этом же рисунке изображен (при наведении на рисунок курсора) и сам нож при помощи которого производилась нарезка продуктов.

Преимущества ультразвуковой технологии при резке продуктов кратко сводятся к следующему:

- повышение производительности;

- улучшение качества резки;

- при резке многослойных продуктов не происходит их «размазыванния»;

- твердые продукты, например, орехи и фрукты, разрезаются ровно и без смещений;

- практически не происходит налипания продуктов на лезвие ножа;

- снижение усилия резания;

Общий вид ручного устройства с рабочей частотой 22 Кгц для резки продуктов приведен ниже.

В верхней части рис.13 слева показан инструмент в виде долота. Этот инструмент, кроме его применения для резки пищевых продуктов, можно использовать и для разделения плотно соприкасающихся поверхностей, а также удаления ржавчины.

Мы отметили лишь основные моменты конструкции ультразвукового ручного инструмента для механической обработки материалов и возможности его использования. Многие важные вопросы остались незатронутыми, другие требуют определенной технической подготовки. Поскольку материал предназначен для специалистов не знакомых детально с физикой ультразвука он несколько упрощен. Однако надеемся, что данная статья дает достаточно цельное представление о том, что же такое ультразвуковой ручной инструмент и где его можно использовать.

В заключение хочу сказать большое спасибо своим бывшим коллегам Чернышеву Б.В. и Федотову Б.Т., с которыми проработал много лет в НИИ ИМПУЛЬС (Москва), и благодаря труду и таланту которых были созданы первые промышленные образцы ручных ультразвуковых устройств, нашедших применение в отечественной практике.

Ультразвуковые инструменты: дизайн и особенности выбора

Все ультразвуковые инструменты совершают колебательные движения по эллиптической схеме, сообщая кинетическую энергию на все поверхности и делая каждую его поверхность активной и клинически полезной. Активная область инструмента — это свободный, неограниченный кончик наконечника, на котором амплитуда смещения максимальна. Это область распространяется примерно на 4 мм в длину относительно крайнего антиузла терминального части наконечника. Во время ультразвуковой обработки поверхность инструмента особым образом адаптируется к поверхности зуба.

Ультразвуковые инструменты имеют, так называемую, активную область, на рисунке показаны каждая поверхность и активная область наконечника.

Поставка охлаждающей воды на наконечник внутренняя (только магнитострикционная) или внешняя (пьезоэлектрический или магнитострикционный) к наконечнику. Внешняя подача может позволить диаметру наконечника быть немного уже, чем сравнимый наконечник с внутренней подачей воды. Преимуществом внутренних устройств является то, что вода доставляется ближе к активной области наконечника. Хотя это более сфокусированная доставка, вероятно, позволяет клиницисту лучше управлять распылением воды, но она не уменьшит количество производимого аэрозольного загрязнения во время ультразвукового скейлинга.

Для адекватного использования ультразвуковых аппаратов в качестве основной пародонтологической терапии необходим набор инструментов различной конфигурации и дизайна. Производители предоставляют большой ассортимент инструментов.

В отличие от классификации ручных инструментов, которые стандартизированы среди производителей, системы обозначения ультразвуковых инструментов нет, что делает их по цветовой кодировке очень сложным. На данный момент существует общепринятый подход к классификации параметров инструментов, который может быть использован.

Размер или диаметр инструмента описывается как его размер в ширину или толщину в активной области.

В настоящее время ультразвуковые инструменты делятся на три категории по диаметру: стандартные, тонкие и ультратонкие. Это разделение условное, поскольку точных значений, полученных путем измерения не существует.

Хотя конкретные размеры насадок в каждой категории могут отличаться, у производителей существует определенные категорийные показатели для каждого вида.

Диаметр инструмента в первую очередь влияет на степень силы воздействия, так и на величину сумма кавитационных и потоковых сил, создаваемых осциллирующим наконечником.

Как уже говорилось ранее, сила, оказываемая объектом (в данном случае колеблющийся наконечник) является произведение массы объекта (m), умноженное на его ускорение (Hewitt, 1997).

Масса объекта равна количеству вещества в объекте, измеренного в килограммах. Масса и сила прямо пропорциональна; следовательно, чем больше массы тем больше сила (Hewitt, 1997). Учитывая влияние массы объекта на силу, масса (обозначенная диаметром) осциллирующего наконечника влияет на степень повреждения поверхности корня и эффективность удаления отложений, поскольку эти две величины связаны напрямую.

При заданной мощности или боковой силе, значительное увеличение потери корневого вещества происходит при использовании насадки с широким диаметром по сравнению со случаями использования узких или зонд подобных инструментов по всем параметрам — ширина, глубина и объем (Jepsen et al., 2004).

Различие между глубиной и объемом поверхностного дефекта поверхности важно. Глубина дефекта, по-видимому, является мерой способности инструмента к повреждению корня, тогда как объем дефектов может быть показателем эффективности работы инструмента для удаления отложений (Flemmig et al., 1998a, b). Эта означает, что если насадки колеблются напротив отложения, вместо поверхности корня, более широкий диаметр обеспечивает более эффективное удалением чем насадка с узким диаметром.

Размеры насадки могут быть более важными, чем амплитуда смещения в генерации кавитации (Walmsley et al., 2013). При заданной амплитуде колебания ненагруженный наконечник с широким диаметром обычно дает больший кавитационные и потоковые силы в антиузлах чем такие же тонкие насадки. Это дает более широким насадкам способность вытеснять большие объемы воды (так создавая большую кавитационную и микропотоковую силы), чем более узкие насадки. (Khambay and Walmsley, 1999; Felver et al., 2009; Walmsley et al., 2013)

Однако применение нагрузки (боковое давление) увеличивает количество кавитационной активности, происходящей в клинически важной активной зоне тонких инструментов больше, чем в инструментах с широким диаметром (Walmsley et al., 2013).

Тонкие ультразвуковые инструменты были специально были разработаны с намерением улучшить проникновение к основанию пародонтального кармана за счет их более тонкого, зонд-подобного диаметра.

Глубина проникновения в карман была оценена в исследованиях по глубине проникновения относительно соединительнотканного прикрепления (Kawanami et al., 1988; Dragoo et al., 1992) или по апикальной границе бляшки (APB) (Clifford et al., 1999). Можно утверждать, что оценка APB является более полезным измерением проникновения инструмента (Chan et al., 2000), так как проникновение далее APB, к соединительнотканному прикреплению может и не понадобиться и в целом не очень желательно (Claffey et al., 1988; Clifford et al., 1999).

Используя APB в качестве эталона, стандартные и тонкие насадки сравнимы (то есть статистически неразлучны) в их способности к адекватному проникновению в глубокие карманы (Kawanami et al., 1988; Dragoo et al., 1992; Clifford et al.,1999).

Это примечательно, поскольку глубина кармана часто (но ошибочно), трактуется производителями и авторами как показание к использованию инструмента. Однако тонкие ультразвуковые инструменты улучшают доступ к зонам фуркации и могут использоваться для профилактических процедур.

Ультразвуковая обработка с узкой насадкой более эффективна, чем стандартная кюрета Грейси в снижении воспаления и удалении бактерий в дефектах фуркаций II и III классов, вероятно, из-за лучшего доступа по причине более узкого диаметра ультразвукового наконечника (Leon and Vogel, 1987). У пациентов со здоровым пародонтом, тонкие и ультратонкие насадки облегчают доступ к борозде, расширяя использование ультразвуковых аппартов для профилактики процедур (Novaes Junior et al., 2004).

Форма инструмента означает форму активная области на разрезе в поперечном сечении. Обычно она спроектирована либо прямоугольной, либо круглой формы. Насадки с прямоугольным поперечным сечением могут быть также названы «плоские и широкие» или «кюретоподобные», в то время как инструменты с круглым сечением чаще упоминаются как «цилиндрические» или «зондоподобным».

Необходимо помнить, что форма наконечника не зависит от его диаметра: имеются насадки тонкие с прямоугольным поперечным сечением, также как есть инструменты стандартного диаметра с цилиндрическим поперечным сечением.

Подобно значению диаметра, форма наконечника связана со силовым воздействием, эффектом кавитации, создаваемыми осциллирующим наконечник. Поверхности прямоугольного в сечении инструмента соединяются, формируя край. В этих так называемых ребрах имеется концентрированный выход энергии из-за уменьшенной площади поверхности. Это может быть очень полезно для удаления массивных зубных отложений, но неприемлемо для обработки поверхности корня (Jepsen et al., 2004; Lea et al., 2009).

Lea et al. обнаружил, что почти нет различий в глубине и объеме поверхностных дефектов корневой поверхности при работе инструментом с тонким диаметром прямоугольного сечения и цилиндрического, даже несмотря на то, что цилиндрический наконечник колебался при более высокой амплитуде, а большую силу воздействия демонстрировал прямоугольный инструмент. Прямоугольный наконечник также производит больше кавитации, чем цилиндрический равного диаметра, так как его веслообразная форма более благоприятна для перемещения воды (Khambay and Walmsley, 1999; Felver et al., 2009).

Форма наконечника влияет на степень контакта, достигаемого между кончиком инструмента и обрабатываемой поверхностью. В качестве основного механизм обработки поверхности корня (зуба) хорошо известен механический способ, успех лечения в данном случае зависит от контакта активная области инструмента с обрабатываемой поверхностью; чем больше степень контакта между рабочей областью и поверхностью зуба, тем большая вероятность тщательного разрушения и удаление отложений. Большая степень контакта возникает, когда форма активной части насадки соответствует анатомии обрабатываемой поверхности. Например, рассмотрим, как выпуклая задняя поверхность цилиндрического инструмента лучше соответствует вогнутой поверхности зуба, чем относительно прямая задней поверхности прямоугольного наконечника.

Геометрия наконечника определяется числом плоскостей, которое имеет стержень насадки. Большинство инструментов располагаются только в одной плоскости

и поэтому геометрически они прямые. Насадки, которые изогнуты по плоскости, являются полуспиральными по конструкции с кривизной в сторону. Эта часть инструмента лежит второй плоскости.

Геометрия наконечника влияет на способность его достичь места лечения и важна для обеспечения надлежащего контакта с поверхностью обработки.

Прямые ультразвуковые инструменты подходят, когда доступ к месту лечения является неосложненным, например, коронковые поверхности всех зубов и обычно плоские корневые поверхности передних зубов. Прямое положение инструмента также позволяет клиницисту легко оценить положение насадки внутри пародонтального кармана (Clifford et al., 1999).

Когда доступ к месту лечения является сложным (при работе на корневых поверхностях жевательных зубов) обычно используется изогнутый инструмент. В этих случаях требуется насадка с выраженным углом (изгибом) для адаптации наконечника к контуру поверхности зуба и для соблюдения положения инструмента, требуемого для правильно техники работы.

После создания доступа к месту лечения, наконечник должен войти в надлежащий контакт с поверхностью для того, чтобы произошло разрушение и удаление зубных отложений. Геометрия наконечника влияет на степень контакта. Это выражается в том, что активная зона прямая на прямых насадках и изогнута на изогнутых по плоскости наконечниках.

Прямая активная область соответствует кривизне зуба в меньшей степени, чем изогнутая. Эта меньшая степень контакта не обязательно неадекватна и вредна, так как разрушение биопленки требует различной степени контакта в разных условиях. Во время удаления умеренного количества отложений, меньшая степень контакта достаточна для адекватного удаления отложения; именно поэтому большинство насадок стандартного диаметра прямые. Напротив, большая степень контакта требуется, чтобы наконечник предсказуемо удалял биопленку и камень; соответственно, тонкие насадки спроектированы как прямыми, так и изогнутыми.

Профиль наконечника описывается числом изгибов, расположенных на инструменте. Наиболее распространенными являются прямые ультразвуковые интсрументы с одним изгибом; насадки, разработанные с двойной или тройной изгибом также доступны для улучшения адаптации инструментов в межпроксимальных пространствах.

Некоторые производители обозначают магнитострикционные прямые насадки с одним изгибом как насадка #10, с двойным изгибом как # 100 и тройным изгибом как # 1000, но, как ранее говорилось, эти отметки не являются стандартизованными и универсальными. Большинство производителей используют понятие так называемых «универсальных» инструментов, что не всегда корректно для пародонтологического лечения. Так как обычно под универсальной понимают прямую насадку с одним изгибом. А этот тип не является применимым ко всем клиническим ситуациям.

Известно, что по мере увеличения количества изгибов в инструменте, длина концевой его части наконечника уменьшается. Длина наконечника с одним изгибом или двойным изгибом обеспечивает достаточное проникновение к основанию глубокого пародонтального кармана; но длина наконечника с тройным изгибом уменьшается и это ограничивает использование таких инструментов только мелкими карманами и наддесневой областью.

Если знать и понимать основные элементы насадок и их влияние на работу, выбор под конкретную клиническую ситуацию становится проще. В качестве основных

параметров, которые следует учитывать при выборе насадки выступают: тип отложения, подлежащего удалению, и анатомия обрабатываемой поверхности, оценку

зоны лечения и знание морфологии поверхности корня.

Шаг 1: Тип отложения

Тип отложения, располагающегося в данном конкретном участке определяет, сколько силы требуется со стороны инструмента для эффективного удаления. Как известно, сила воздействия, создаваемая насадкой увеличивается как от массы (диаметру), так и от амплитуда смещения (настройка мощности).

Удаление зубных отложений требует более высокой степени силы воздействия, чем разрушение биопленки. Поэтому, если преобладают умеренные зубные отложения

на участке подлежащей обработке, используется стандартный диаметр насадки (он работает при более высокой амплитуде смещения), так как он создает достаточную силу для эффективного удаления отложений. Когда преобладают биопленка и незначительные отложения, используется тонкие насадки (они колеблются при относительно небольшой амплитуде и оказывают меньшее силовое воздействие без переинструментации корня).

Шаг 2: Анатомия обрабатываемой поверхности

После определения правильного диаметра инструмента, оценивается контур или анатомия поверхности. При этом важную роль играют два параметра, это форма и геометрия насадки. Оба эти показателя обеспечивают предпочтительную степень контакта с поверхностью.

Когда анатомия участка лечения минимально искривлена или плоская, как обычно бывает в случае работы на корональных поверхностях зуба или в области корней передней группы зубов, используются прямоугольные или цилиндрические прямые инструменты, так как они обеспечивают эффективную степень контакта для удаления отложений. Важно помнить, что прямоугольная насадка более агрессивная, чем цилиндрическая того же диаметра, что делает его более эффективным при удалении отложений, но и более повреждающей по отношению к корневым поверхностям (Jepsen et al., 2004; Lea et al., 2009).

Также для удаления биопленки с поверхностей корней передних зубов используются только цилиндрические насадки (прямые или изогнутые).

Там, где анатомия зубов более сложная (жевательная группа зубов), цилиндрические или прямоугольные прямые инструменты могут разрушить / уменьшить массу зубного камня. Однако только цилиндрический изогнутый инструмент с активной зоной, находящейся в зоне дуги может предсказуемо воздействовать на биопленку.

Это важное отличие, поскольку не все изогнутые насадки имеют активную зону на дуге.

Производители часто указывают в маркировках к насадкам глубину карманов, на которую можно использовать инструмент. Указание диапазона глубин кармана (≤4 мм или> 4 мм) в качестве индикатора для использования насадки не подтверждена исследованиями. Важно понимать, что доказано, что достоверное проникновении в карман демонстрируют как стандартные, так и тонких инструменты.

Самым важным критерием использования инструмента являются тип отложения и анатомия обрабатываемой поверхности. Поскольку только несколько вариантов дизайна насадок ограничены использованием в мелких карманах (тройной изгиб колена из-за короткой длины) или в наддесневой поверхности, использование глубины кармана в качестве критерия для выбора инструмента следует избегать.

Для правильной и полной обработки дистальных корневых поверхностей в жевательной группе зубов необходимо использование пары специфических изогнутых насадок.

Противоположные углы каждого из таких инструментов распложены в противоположных направлениях, со спиральными изгибом дуги одного инструмента вправо, а другого влево, следовательно, такие насадки называются «левая изогнутая насадка» и «правая изогнутая насадка».

Каждый наконечник предназначен для оптимальной работы в конкретных областях зубного ряда (то есть каждый инструмент – специфичен для отдельной области). Области использования обозначены исходя из способности достичь вертикальной адаптации инструмента относительно продольной оси зуба. Этот подход полностью дает преимущество насадкам с кривизной, так как имеется соответствие контурам поверхности зуба и предотвращается повреждение корневой поверхности.

Соответственно, левые изогнутые ультразвуковые инструменты используется на верхней челюсти в правых буккальных и левых небных секстантах, а на нижней челюсти в левых букальных и правых язычных секстантах.

Правые изогнутые ультразвуковые инструменты правильно адаптируется к верхнечелюстным правым небным и левым буккальным секстантам, а также к нижнечелюстным левым язычным и правым буккальным секстантам.

Хотя изогнутые ультразвуковые инструменты преимущественно используются для удаления отложений на задних поверхностях дистальной группы зубов, они могут эффективно адаптироваться и к передним зубам, заменяя использование прямого тонкого инструмента.

Адекватная обработка области фуркации всегда представляет собой сложности из-за дистального расположения многокорневых зубов и наличия сложной анатомии поверхности корней (Takacs et al., 1993). Можно ожидать, что самые высокие уровни остаточных отложении обнаружены на поверхностях, которые являются наиболее труднодоступными: внутренние участки поверхностей фуркации как на верхней так и на нижней челюсти, наружные на медиальном входе в верхнечелюстных фуркациях и щечные входы нижнечелюстных фуркаций (Takacs et al., 1993). Вследствие этого, эффективная обработка зон фуркации сильно зависит от формы и размера используемого инструмента.

Созданы модифицированные формы левого и правого изогнутых инструментов специально для фуркаций. На конце их спирального хвостовика имеется шарик диаметром 0,8 мм, предназначенный для улучшения контакта с преимущественно вогнутым контуром фуркации без риска травмы острым кончиком. Использование левого/правого шарообразных инструментов приводит к более эффективному удалению отложений как в верхнечелюстных, так и нижнечелюстных фуркация по сравнению с тонкими изогнутыми ультразвуковые насадками (Takacs et al., 1993) и кюретами Грейси Oda and Ishikawa, 1989).

Эта большая эффективность, скорее всего, связана с превосходному доступу к поверхностям и улучшенному соответствию анатомии поверхности зуба к сферическому кончику (Takacs et al., 1993).

Отличный доступ достигается за счет именно шарика на конце, так как он может быть адаптирован в зоне фуркации как зонд Nabers , без риск повреждения корневой поверхности корневой строжки .

Подобно заостренным левым / правым изогнутым насадкам левые / правые шарообразные инструменты являются специфичными для конкретной области, но с применением в секстанте противоположного изогнутым насадкам из-за отличающего доступа (применение совпадает с применением зонда Набера).

В силу того, что титановые поверхности зубных имплантатов, которые «оголяются» при патологическом процессе и подвергаются воздействию всех факторов полости рта, могут быть повреждены обычными металлическими инструментами (Thomson-Neal et al., 1989; Rapley et al., 1990; Augthun et al., 1998; Bailey et al., 1998; Park et al., 2012; Mann et al., 2012), разработано множество неметаллических ультразвуковых насадок . Эти инструменты, из углеродного волокна или пластика, подходят для очистки гладких титановых поверхностей без каких либо изменений (Sato et al., 2004; Kawashima et al., 2007), но могут вызвать значительное поверхностное разрушение поверхностей , которые покрыты плазмой и гидроксиапатитом (Thomson-Neal et al., 1989; Augthun et al., 1998; Bailey et al., 1998; Ramaglia et al., 2006). Кроме того, размер этих наконечников имеет тенденцию быть громоздким, что ставит под угрозу доступность места лечения и, следовательно, эффективность.

Учитывая безопасное использование этих пластмассовых и углеродистых насадок по отношению к титану, их использование вполне оправдано, хотя нет доказательств и большое количества публикаций, подтверждающих или противоречащих этот факт.

Ультразвуковые инструменты, покрытые мелкой или средней алмазной крошкой, используются только под прямым зрением при формировании открытого доступа (лоскут). Алмазное покрытие обеспечивает множественную «резку» обрабатываемой поверхности для облегчения и быстрого удаления отложений по сравнению с обычными ультразвуковыми наконечниками (Yukna et al., 1997; Scott et al., 1999; Yukna et al., 2007). Эффективность удаления отложения и потеря корневого вещества напрямую связаны и поэтому алмазные насадки также приводят к значительному большему удалению корневой поверхности и созданию большей шероховатости поверхности чем обычные ультразвуковые насадки аналогичной формы (Lavespere et al., 1996; Yukna et al., 1997; Vastardis et al., 2005).

Из-за значительного риска разрушения корневой поверхности в короткий промежуток лечения ультразвуковые насадки с алмазным покрытием должны использоваться с осторожностью и только во время пародонтальной хирургии в областях, которые будут покрыты десной после заживления (Lavespere et al., 1996; Vastardis et al., 2005; Yukna et al., 2007).

Для эффективной работы длина активной области насадки должна быть не менее 4 мм. При регулярном клиническом применении инструмент может изнашиваться и уменьшаться по длине. Эта уменьшение длины происходит в активной области насадки, следовательно, уменьшая амплитуду колебания и, в конечном счете, клиническую эффективность (Lea et al., 2006). На диаграмме показана ситуация для тонкой насадки, колеблющейся на средней установленной мощности с боковым давлением 0,5 Н, при этом амплитуда смещения уменьшается с 1 мм износа в среднем на 50%, от приблизительно 22 мкм при отсутствии износа до 11 мкм. Если использоваться насадку с большим боковым давлением уменьшение амплитуды смещения еще больше. Увеличение настройка мощности изношенного наконечника в попытке компенсации снижения производительности в результате износа неэффективен и, следовательно, не рекомендуется (Lea et al., 2006).

Поэтому изнашивание должно регулярно контролироваться для обеспечения адекватной клинической эффективности. Шаблоны, предназначенные для легкой оценки длины насадки, являются специфичными для бренда и предоставляются каждым. Однако производители обычно рекомендуем заменить наконечник на 2 мм или когда 50% активной области теряется, тогда как значительное уменьшение амплитуды смещения после 1 мм износа, наблюдаемый Lea et al. может потребовать более ранней замены тонких инструментов.

Для эффективной работы должны быть доступны как минимум четыре конструкции инструмента. Эти насадки могут использоваться для эффективной работы на всех этапах нехирургической пародонтальной терапии — начальная, поддерживающая и профилактика.

Переведено авторами проекта «Современная пародонтология», по материалам «ULTRASONIC PERIODONTAL DEBRIDEMENT Theory and Technique» Marie D. George, Timothy G. Donley, Philip M. Preshaw

ультразвуковой виброударный инструмент — патент РФ 2259912

Изобретение относится преимущественно к ультразвуковым инструментам для виброударной обработки ковких металлов и сплавов пластическим деформированием и может быть использовано для релаксационно-упрочняющей и пассивирующей обработки, например, сварных соединений, поверхностей металлоконструкций, подвергнутых воздействию атмосферной, водной и почвенной коррозии. В ультразвуковом виброударном инструменте втулка закреплена на волноводном акустическом трансформаторе с натягом, усилие которого соответствует ее радиальной деформации, превышающей амплитуду поперечных колебаний волноводного акустического трансформатора в узле продольных колебаний при его работе на холостом ходу. Направляющие связаны с корпусом инструмента посредством эластичных виброизолирующих прокладок. Обеспечивается уменьшение вредного вибрационного воздействия на оператора или техническое средство, управляющее работой инструмента, если он используется как часть технологической системы. 1 з.п. ф-лы, 2 ил.

Рисунки к патенту РФ 2259912

Изобретение относится преимущественно к ультразвуковым инструментам для виброударной обработки ковких металлов и сплавов пластическим деформированием и может быть использовано для релаксационно-упрочняющей и пассивирующей обработки, например, сварных соединений, поверхностей металлоконструкций, подвергнутых воздействию атмосферной, водной и почвенной коррозии.

Изобретенный инструмент также может быть использован для чеканки, клепки, снятия окалины и ржавчины, некоторых видов долбления, демонтажа механических соединений с натягом, например, типа вал-втулка и винт-гайка, особенно подвергавшихся при эксплуатации коррозионному воздействию.

Известен ультразвуковой инструмент для ударной обработки сварных соединений [1], который может использоваться в том числе как ручной [2, 3], состоящий из источника возбуждения — электроакустического магнитострикционного излучателя с волноводным акустическим трансформатором (концентратором) и присоединенного к нему рабочего органа в виде обоймы, в которую вставлены деформирующие элементы — бойки в виде цилиндрических ступенчатых стержней, имеющих свободу осевого перемещения и удерживаемых от выпадения из обоймы утолщением на внутреннем конце.

В процессе работы инструмент прижимается к обрабатываемой поверхности так, что, по меньшей мере, один из бойков входит в механический контакт с ней своим наружным концом, а внутренним, утолщенным концом — с торцом акустического волноводного трансформатора. При этом за счет своей жесткости боек передает энергию колебаний источника возбуждения в обрабатываемый объект. При такой передаче энергии после каждого контакта с объектом происходит отскок инструмента за счет части энергии соударения, которая не израсходовалась на пластическую деформацию и перемещение объекта и составляет часть кинетической энергии в начале соударения, пропорциональную квадрату ньютоновского коэффициента восстановления [4].

Отсутствие в конструкции инструмента амортизирующих и демпфирующих элементов обуславливает чрезмерную жесткость конструкции, а значит, и слабую виброзащиту, что является существенным недостатком этого инструмента и препятствует достижению указанного ниже технического результата изобретения.

В моменты многократных механических контактов элементов инструмента между собой и с обрабатываемым объектом через систему жестких связей: боек — волноводный трансформатор — корпус, оператор будет испытывать вибрационные нагрузки. Если же инструмент во время работы удерживается или перемещается относительно обрабатываемого объекта при помощи какого-либо технического средства, исключающего непосредственное участие оператора, то вредное вибрационное воздействие будет испытывать это техническое средство, что может привести к его повреждению или разрушению.

Известен ручной ультразвуковой инструмент для деформационного упрочнения и релаксационной обработки [5], содержащий источник возбуждения в виде магнитострикционного преобразователя, жестко соединенного с волноводным акустическим трансформатором, помещенный в герметичный корпус с крышкой. Свободный объем между внутренней стенкой корпуса и источником возбуждения предназначен для циркуляции охлаждающей жидкости, посредством которой снимается и уносится тепло, выделяемое при работе источником возбуждения от рассеяния электрической энергии в обмотке излучателя, электромагнитной энергии в сердечнике и механической энергии на внутреннем трении в сердечнике и волноводном акустическом трансформаторе.

В этом инструменте для снижения уровня вибраций, возникающих при работе и воздействующих на оператора, источник возбуждения связан с корпусом инструмента посредством эластичных кольцевых прокладок, расположенных между ним и корпусом инструмента вблизи плоскости узла колебательных смещений волноводного трансформатора. Кроме того, инструмент снабжен пневмокамерой, установленной в крышке корпуса соосно с излучателем, который опирается на нее тыльным торцом. При этом источник возбуждения имеет возможность осевого возвратно-поступательного перемещения, при котором эластичные прокладки играют роль сальникового уплотнения системы жидкостного охлаждения инструмента, а пневмокамера играет роль амортизатора. Длина этого перемещения задана размерами пневмокамеры.

Причиной, препятствующей достижению указанного ниже технического результата при использовании этого инструмента, служит то обстоятельство, что снижение уровня виброударных нагрузок, испытываемых оператором при работе с ним, достигается в основном за счет диссипации кинетической энергии отскоков на вязком трении и трении скольжения элементов его конструкции. Это малоэффективно в отношении виброзащиты.

Известен виброударный инструмент с ультразвуковым возбуждением и воздушным охлаждением, который принят за прототип [6]. Инструмент содержит корпус, источник возбуждения, состоящий из последовательно соединенных электроакустического магнитострикционного излучателя и волноводного акустического трансформатора и размещенный внутри корпуса с возможностью возвратно-поступательного хода заданной длины, и обойму с бойками, установленную соосно с волноводным акустическим трансформатором. Источник возбуждения при этом закреплен во втулке, размещенной с зазором внутри корпуса на направляющих скольжения, выполненных в виде шпонок, которые заложены в сквозные пазы корпуса, а, по меньшей мере, одна из них заложена в глухой паз во втулке. Длина паза во втулке больше длины заложенной в него направляющей на величину возможного возвратно-поступательного хода источника возбуждения.

В этом инструменте упругим элементом является воздух внутри корпуса, который в отличие от охлаждающей жидкости является сжимаемой средой. Роль элемента трения, на котором происходит диссипация энергии, играют части конструкции, обеспечивающие скольжение при возвратно-поступательном движении втулки относительно корпуса — направляюще, а также вязкость воздуха, которая значительно ниже вязкости жидкости.

Однако поскольку трение на направляющих все же имеется, то реакция корпуса в виде вибрационной силы будет воздействовать на оператора или техническое средство, управляющее работой инструмента через устройства удержания инструмента во время работы: рукоятку, корпус. Этим объясняется недостаток, который препятствует достижению технического результата.

Технический результат — уменьшение вредного вибрационного воздействия на оператора или техническое средство, управляющее работой инструмента, если он используется как часть технологической системы.

Результат достигается за счет изменения конструкции инструмента таким образом, чтобы обеспечивалось увеличение механической податливости перемещения его подвижной части относительно корпуса.

Сущность изобретения заключается в следующем.

Известно, что сила трения пропорциональна силе сжатия трущихся поверхностей в сумме с силой ван-дер-ваальсовского притяжения этих поверхностей, пропорциональной, в свою очередь, суммарной площади их контакта. Второе слагаемое силы трения обуславливает трение покоя или статическое трение, которое по силе больше трения движения или кинематического трения [7]. Известно также, что при наложении вибрации хотя бы на одну из трущихся поверхностей сила трения снижается, так как исчезает статическая составляющая этой силы. Это свойство используется, например, при резании металлов ультразвуковыми инструментами, в которых режущей кромке резца сообщается возвратно-поступательное движение ультразвуковой частоты [8]. У таких инструментов усилие резания меньше, чем у обычных резцов, за счет снижения силы трения в числе прочих эффектов.

В настоящем изобретении использовано еще одно полезное свойство колебаний, распространяющихся по твердому телу с ультразвуковой частотой, ранее не известное в связи с использованием его для снижения силы трения с целью уменьшения вибрации корпусов виброударных инструментов. Это свойство — максимально возможное уменьшение площади контакта трущихся поверхностей за счет сообщения одной из них изгибных по отношению к другой колебаний.

Таким образом, сформулированный технический результат достигается за счет того, что в известном ультразвуковом виброударном инструменте, включающем корпус, втулку, установленную на связанные с корпусом направляющие с зазором между ее наружной поверхностью и внутренней поверхностью корпуса, а также источник возбуждения, на котором втулка закреплена за волноводный акустический трансформатор в узле его продольных колебаний, отличие состоит в том, что втулка закреплена на волноводном акустическом трансформаторе с натягом, усилие которого соответствует ее радиальной деформации, превышающей амплитуду поперечных колебаний волноводного акустического трансформатора в узле продольных колебаний при его работе на холостом ходу. Еще одно отличие состоит в том, что направляющие связаны с корпусом инструмента посредством эластичных виброизолирующих прокладок.

То обстоятельство, что втулка закреплена на волноводном акустическом трансформаторе источника возбуждения с натягом, обеспечивает ее акустический контакт. При работе источника возбуждения в узле продольных колебаний, где закреплена втулка, возникает пучность поперечных колебаний. Эти колебания, передаваясь втулке, возбуждают в ней изгибные по отношению к направляющим колебания в виде бегущих волн. При этом в любых условиях площадь контакта между втулкой и направляющими на большей части поверхностей их соприкосновения будет минимальной, так как втулка в любой момент времени будет иметь изгибную деформацию относительно направляющих, а контакт будет происходить только по гребням бегущей по втулке акустической волны.

Для того чтобы энергия поперечных колебаний волноводного трансформатора не выделялась в месте закрепления втулки в виде тепла трения, необходимо, что бы был обеспечен акустический контакт между втулкой и трансформатором. Для этого втулка должна быть закреплена с усилием, обеспечивающим сжатие — натягом. Это усилие должно быть таким, чтобы в момент максимального растяжения волноводного трансформатора при продольной деформации его сжатие в поперечнике не превышало деформацию втулки от усилия натяга. Ясно, что максимальная деформация волноводного трансформатора возможна при его работе в режиме холостого хода, когда обеспечивается механический резонанс.

Чтобы поперечные колебания втулки не передавались корпусу через направляющие, последние устанавливаются с виброизолирующими прокладками между ними и корпусом.

При работе такого инструмента трение между источником возбуждения и корпусом будет меньше, чем у прототипа, следовательно, меньшими будут и вибрационные усилия, передаваемые корпусу при отскоках. Значит, будет обеспечена лучшая виброзащита оператора либо устройства управляющего инструментом.

Таким образом, сравнение заявленного инструмента с прототипом, являющимся наиболее близким из аналогов техническим решением, характеризующим известный заявителю уровень техники, показывает, что заявленный инструмент обладает совокупностью отличительных признаков, существенных по отношению к указанному техническому результату.

Фиг.1 — конструкция заявленного ультразвукового виброударного инструмента (общий вид). Соотношения размеров условные.

Фиг.2 — то же, поперечный разрез.

Ультразвуковой виброударный инструмент содержит корпус 1, источник возбуждения, состоящий из электроакустического магнитострикционного преобразователя с электрообмоткой 2 и волноводного акустического трансформатора 3, размещенный внутри корпуса и имеющий относительно него возможность возвратно-поступательного хода, обойму 4 с бойками 5.

Источник возбуждения закреплен во втулке 6, размещенной внутри корпуса с зазором 7 на направляющих скольжения 8, выполненных в виде, например, призматических шпонок, которые заложены в сквозные пазы корпуса 9 через эластичные виброизолирующие прокладки и одновременно в глухие пазы 10 во втулке. Длина паза во втулке превышает длину заложенной в него направляющей на величину заданного возвратно-поступательного хода источника возбуждения внутри корпуса. Направляюще с виброизолирующими прокладками удерживаются в сквозных пазах корпуса с надетым на него кожухом 11, который закреплен при помощи фигурной гайки 12. Свободный ход втулки дополнительно ограничен пружинным амортизатором 13.

Охлаждающий воздух подается через дроссель 14, который закреплен в одном из двух каналов 15, имеющихся в основании рукоятки инструмента 16. Во второй конец этого канала ввинчен штуцер 17 для соединения с магистралью сжатого воздуха посредством гибкого шланга. Эти элементы конструкции составляют совместно с зазором между втулкой и корпусом систему воздушного охлаждения источника возбуждения.

Через второй канал в основании рукоятки выведены провода 18 электрообмотки источника возбуждения.

В рукоятке 16 инструмента расположено коммутирующее устройство с гашеткой 19 системы дистанционного пуска-останова ультразвукового генератора, питающего источник возбуждения.

Источник возбуждения закреплен во втулке с натягом методом горячей посадки, при котором втулка перед ее закреплением была нагрета и увеличила внутренний диаметр за счет теплового расширения металла. Ее внутренний диаметр был выполнен на 0,1 мм меньшим, чем наружный диаметр фланца 20 волноводного акустического трансформатора, расположенного в месте пучности поперечных колебаний. Максимальная амплитуда этих колебаний, которая не должна превышать 0,1 мм, вычислена умножением коэффициента Пуассона , равного 0,25, на величину двойной амплитуды резонансных колебаний волноводного акустического трансформатора в его части, соединенной с магнитострикционным излучателем. Эта величина, в свою очередь, равна предельно допустимой амплитуде колебаний Адоп материала, из которого выполнен излучатель (сплав К49Ф2, А=7 мкм) при частоте 22000 Гц [10], из чего получилось:

2··А доп=3,5·10-3 мм < 0,1 мм.

Обойма 4 с бойками 5 навинчена на конец переходного патрубка 21 при помощи накидной гайки 22, удерживаемой стопорным кольцом 23, и имеет возможность при ослабленной гайке быть повернутой на нужный угол относительно рукоятки инструмента. Переходной патрубок 21 закреплен во втулке 6 через эластичную манжету 24 шпильками 25.

Для удобства сборки инструмента корпус выполнен состоящим из двух частей, соединенных между собой разъемным соединением 26.

Инструмент работает следующим образом.

После подачи охлаждающего воздуха, который поступает в инструмент через штуцер и выходит из него через зазор между корпусом и втулкой, подвижная часть инструмента, состоящая из источника возбуждения втулки, переходного патрубка, обоймы с гайкой и стопорным кольцом, поступательно перемещается по направлению из корпуса под действием избыточного давления воздуха, возникающего внутри инструмента. Вращательному перемещению втулки внутри корпуса, результатом которого может стать перепутывание и обрыв выводных проводов электрообмотки источника возбуждения, препятствует шпоночное соединение, состоящее из направляющих, пазов в корпусе и во втулке. Длина продольного хода подвижной части инструмента ограничивается величиной, на которую длина пазов во втулке превышает длину направляющих. Таким образом, исключается выпадение подвижной части инструмента из корпуса под действием избыточного давления воздуха внутри инструмента.

После запуска генератора нажатием гашетки на ручке инструмента источник возбуждения начинает совершать колебательные движения относительно узлов продольных колебаний, один из которых размещается в плоскости фланца, на котором закреплена втулка. При этом если контакт переднего торца волноводного трансформатора с бойками отсутствует, то отсутствует и вибрация корпуса инструмента в продольном направлении, так как колебания источника взаимно уравновешены относительно центра его массы. От поперечных вибраций, обусловленных поперечными колебаниями источника и изгибными колебаниями втулки, корпус предохранен прокладками между шпонками и корпусом с кожухом.

Когда к корпусу инструмента приложена внешняя сила, то источник, бойки и обрабатываемый объект оказываются в механическом контакте, имеющем усилие, равное внешней силе. При этих условиях, как было описано выше, инициируется ударный процесс, сопровождающийся отскоками источника. Если при этом внешняя сила превышает силу давления воздуха на подвижную часть инструмента, в результате чего свободный ход оказывается выбранным, то внутренний торец втулки входит в механический контакт с пружинным амортизатором.

С момента середины каждого соударения, под действием энергии, запасенной в системе во время удара за счет упругости находящихся в механическом контакте обрабатываемого объекта, бойков и источника возбуждения, происходит возвратное перемещение подвижной части инструмента — отскок. Движущаяся часть оказывает поршневое воздействие на воздух внутри корпуса, а в случае «выбора» свободного хода — давление на амортизатор, осуществляя при этом работу против упругих сил, то есть трансформацию кинетической энергии своей движущейся массы в потенциальную энергию своего положения.

Часть объема воздуха, находящегося в инструменте, при этом вытесняется через зазор между корпусом и втулкой. Этот процесс происходит практически без рассеяния энергии, так как вязкость воздуха мала.

После того как сила давления воздуха (или давления воздуха и пружинного амортизатора) уравновесит силу инерции движущейся части инструмента, воздух внутри корпуса начнет восстанавливать свой первоначальный объем, придавая втулке и всему, что на ней закреплено, ускорение противоположного знака. Поскольку при работе излучателя во втулке возбуждаются изгибные колебания относительно места ее закрепления и соответственно направляющих, рассеяние энергии на трение втулки о направляющие практически отсутствует. Поэтому в отличие от прототипа импульсы силы реакции корпуса инструмента при удалении от объекта и сближении с ним будут равны.

Вибрационная сила, испытываемая неподвижной частью инструмента — корпусом и соответственно удерживающим его оператором, равная, как известно [9], разнице средних значений сил реакции возвратного и поступательного движений, при этом будет практически отсутствовать.

Источники информации

1. Бадалян В.Г., Казанцев В.Ф., Статников Е.Ш., Швецов Е.М. Механизм ультразвуковой ударной обработки сварных соединений //Вестник машиностроения. — 1979. — №8. — С.56-58.

2. RU 2031144, С 21 D 1/04, 11/00.

3. SU 472782, В 24 В 39/04, В 23 D 1/00.

4. Пановко Я.Г. Введение в теорию механического удара. — М.: Наука, 1977. — 224 с.

5. SU 1759611, В 24 В 39/04.

6. RU 2179919, В 25 D 9/14, В 06 В / В 1/08, 1/12, В 24 В 39/04.

7. Яворский Б.М., Детлаф А.А. Справочник по физике. — М.: Наука, 1974. — 942 с.

8. Муханов И.И., Голубев Ю.М. Упрочнение стальных деталей шариком, вибрирующим с ультразвуковой частотой //Вестник машиностроения. — 1966. — №11. — С.52-53.

9. Быховский И.И. Основы теории вибрационной техники. — М.: Наука, 1969.

10. Гершгал Д.А., Фридман В.М. Ультразвуковая аппаратура промышленного назначения. — М.: Энергия. — 1967. — 264 с.: ил.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Ультразвуковой виброударный инструмент, включающий корпус, втулку, установленную на связанные с корпусом направляющие с зазором между ее наружной поверхностью и внутренней поверхностью корпуса, а также источник возбуждения, на котором втулка закреплена за волноводный акустический трансформатор в узле его продольных колебаний, отличающийся тем, что втулка закреплена на волноводном акустическом трансформаторе с натягом, усилие которого соответствует ее радиальной деформации, превышающей амплитуду поперечных колебаний волноводного акустического трансформатора в узле продольных колебаний при его работе на холостом ходу.

2. Ультразвуковой виброударный инструмент по п.1, отличающийся тем, что направляющие связаны с корпусом инструмента посредством эластичных виброизолирующих прокладок.

Ультразвуковая обработка: технология, преимущества и недостатки

Металлообрабатывающая промышленность на данном этапе развития способна решать сложные задачи резки и сверления заготовок разной степени твердости. Это стало возможно благодаря освоению принципиально новых способов воздействия на материал, среди которых и широкая группа электромеханических методов. Одной из наиболее эффективных технологий данного типа является ультразвуковая обработка (УЗО), базирующаяся на принципах электроакустического излучения.

Принципы размерной УЗО

При размерной обработке в качестве непосредственного инструмента воздействия выступают привычные механические резчики и абразивы. Ключевое отличие этого способа заключается в источнике энергии, который приводит инструмент в действие. В этом качестве как раз и выступает ультразвуковой генератор тока, работающий на частотах 16–30 кГц. Он провоцирует колебания тех же зерен абразива на ультразвуковой частоте, что и обеспечивает характерное качество обработки. Причем надо отметить и разнообразие видов механического воздействия. Это не только обычный раскрой и элементы шлифования, но и деформирование структуры при сохранении ее объема. Более того, ультразвуковая размерная обработка обеспечивает минимальную выборку частиц заготовки даже при резке. Зерна, оказывающие воздействие на материал, точечно выдалбливают микрочастицы, не влияющие на конструкцию изделия. По сути, разрушение структуры путем выборки не происходит, однако может иметь место бесконтрольное распространение трещин.

Отличия от технологии плазменной обработки

По качеству обработки ультразвуковой и плазменный способы имеют много схожих черт, обеспечивая возможность высокоточного раскроя. Но также между ними есть существенная разница в принципе работы. Так, если УЗО предполагает интенсивное воздействие на абразивный порошок со стороны торцовочного инструмента при энергетической поддержке электрического волнового генератора, то метод плазменной обработки в качестве рабочей среды использует ионизированный газ, заряженный ионами и электронами. То есть технологии ультразвуковой и плазменной обработки одинаково требуют поддержки достаточно мощного генератора энергии. В первом случае это ультразвуковой электрический аппарат, а во втором – высокотемпературные газовые или изотермические установки, способные довести температурный режим рабочей среды до 16 000 °C. Важным компонентом плазменной обработки является применение электродов и плазмообразующих веществ, обеспечивающих высокую мощность направляемой дуги резчика.

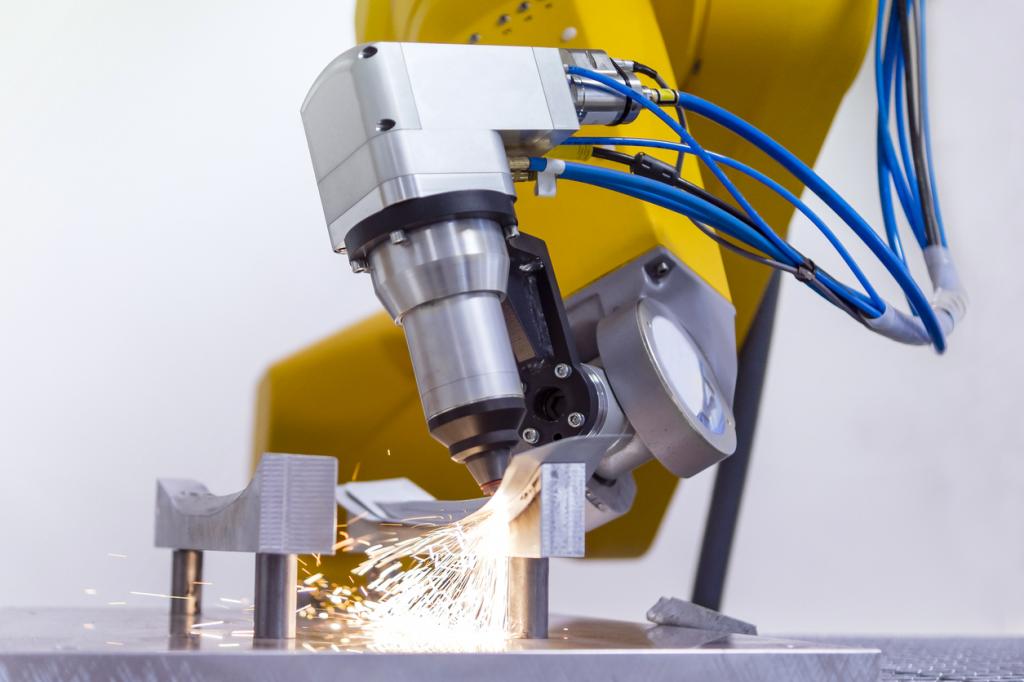

Аппараты для ультразвуковой обработки

Теперь стоит подробнее остановиться на оборудовании, которое используется в осуществлении УЗО. На крупных производствах для таких целей применяют станки, обеспеченные генераторной установкой для выработки переменного тока ультразвуковой частоты. Генерируемый ток направляется в обмотку магнитного преобразователя, который, в свою очередь, создает электромагнитное поле для рабочего органа установки. Ультразвуковая обработка начинается с того, что пуансон станка начинает вибрировать, находясь в среде электромагнитного поля. Частоты этой вибрации задает генератор исходя из установленных параметров, которые требуются в конкретном случае.

Пуансон выполняется из магнитострикционного материала (сплав железа, никеля и кобальта), способного изменяться в линейных размерах под действием магнитного преобразователя. И на заключительном ответственном этапе пуансон воздействует на абразивный порошок через направляемые по волноводу-конденсатору колебания. Причем масштабы и мощность обработки могут быть разными. На рассмотренном оборудовании выполняется промышленная металлообработка с формовкой массивных конструкций, но также существуют и компактные приборы с аналогичным принципом действия, на которых выполняется высокоточная гравировка.

Техника выполнения размерной УЗО

После установки оборудования и подготовки целевого материала выполняется подача абразивной суспензии в зону проведения операции – то есть в пространство между поверхностью изделия и колеблющимся торцом. К слову, в качестве самого абразива обычно применяются карбиды кремния или бора. На автоматизированных линиях вода используется для доставки порошка и охлаждения. Непосредственно ультразвуковая обработка металлов заключается в двух операциях:

- Ударное внедрение частиц абразива в намеченную поверхность заготовки, в результате чего формируется сеть микротрещин и происходит выкалывание микрочастиц изделия.

- Циркуляция абразивного материала в зоне обработки – использованные зерна сменяются потоками новых частиц.

Важным условием эффективности всего процесса является поддержание высокого темпа при выполнении обеих процедур до завершения цикла. В ином случае происходит изменение параметров обработки и снижается точность направления абразива.

Характеристики процесса

Предварительно устанавливаются параметры обработки, оптимальные для конкретной задачи. Учитывается и конфигурация механического воздействия, и свойства материала заготовки. Усредненные характеристики ультразвуковой обработки можно представить так:

- Частотный диапазон генератора тока – от 16 до 30 кГц.

- Амплитуда колебания пуансона или его рабочего инструмента – нижний спектр в начале операции составляет от 2 до 10 мкм, а верхний уровень может достигать 60 мкм.

- Насыщенность абразивной суспензии – от 20 до 100 тыс. зерен на 1 см куб.

- Диаметр абразивных элементов – от 50 до 200 мкм.

Варьирование этих показателей позволяет выполнять не только индивидуальную высокоточную линейную обработку, но и аккуратно формировать сложные пазы и вырезы. Во многом работа со сложными геометрическими формами стала возможной и благодаря совершенству характеристик пуансонов, которые могут воздействовать на абразивный состав в разных моделях с тонкой надстройкой.

Снятие заусенцев посредством УЗО

Данная операция основывается на увеличении кавитационной и эрозийной активности акустического поля при внесении в абразивный поток сверхмалых частиц от 1 мкм. Данный размер сопоставим с радиусом воздействия ударной звуковой волны, что позволяет разрушать слабые зоны заусениц. Рабочий процесс организуется в специальной жидкостной среде с глицериновой смесью. В качестве емкости также используется специальная оснастка – фитомиксер, в стакане которого находятся взвешенные абразивы и рабочая деталь. Как только на рабочую среду подается акустическая волна, начинается беспорядочное движение абразивных частиц, которые воздействуют на поверхности заготовки. Мелкие зерна карбида кремния и электрокорунда в смеси из воды и глицерина обеспечивают эффективное удаление заусенцев размером до 0,1 мм. То есть ультразвуковая обработка обеспечивает аккуратное и высокоточное снятие микродефектов, которые могли остаться даже после традиционной механической шлифовки. Если речь идет о крупных заусенцах, то есть смысл повысить интенсивность процесса, добавив в емкость химические элементы наподобие медного купороса.

Очистка деталей с помощью УЗО

На поверхностях рабочих металлических заготовок могут присутствовать разного рода покрытия и загрязнения, которые не допускается в силу тех или иных причин удалять традиционной абразивной зачисткой. В этом случае также используется технология кавитационной ультразвуковой обработки в жидкостной среде, но с рядом отличий от предыдущего метода:

- Частотный диапазон будет варьироваться от 18 до 35 кГц.

- В качестве жидкостной среды применяются органические растворители наподобие фреона и этилового спирта.

- Для поддержания устойчивого кавитационного процесса и надежной фиксации заготовки требуется установка резонансного режима работы фитомиксера, жидкостный столб в котором будет соответствовать половине длины ультразвуковой волны.

Алмазное сверление при поддержке ультразвука

Метод предусматривает использование вращающегося алмазного инструмента, который приводится в действие ультразвуковыми колебаниями. Энергетические затраты на процесс обработки превышают объем требуемых ресурсов при традиционных способах механического воздействия, достигая 2000 Дж/мм3. Данная мощность позволяет выполнять сверление диаметром до 25 мм на скорости от 0,5 мм/мин. Также ультразвуковая обработка материалов сверлением требует использования охлаждающей жидкости в больших объемах до 5 л/мин. Потоками жидкости производится и вымывание с поверхностей оснастки и заготовки мелкодисперсного порошка, образуемого при разрушении абразива.

Контроль выполнения УЗО

Технологический процесс находится под контролем оператора, который отслеживает параметры воздействующих колебаний. В частности, это относится к амплитуде колебаний, скорости звука, а также интенсивности подачи тока. С помощью этих данных обеспечивается контроль рабочей среды и воздействия абразивного материала на заготовку. Данная возможность особенно важна при ультразвуковой обработке инструментов, когда в одном технологическом процессе может использоваться несколько режимов работы оборудования. Наиболее прогрессивные методы контроля предполагают участие автоматических средств изменения параметров обработки на основе показаний датчиков, фиксирующих параметры изделия.

Преимущества ультразвуковой технологии

Использование технологии УЗО дает целый ряд преимуществ, который проявляются в разной степени в зависимости от конкретного способа ее реализации:

- Производительность процесса обработки возрастает в несколько раз.

- Износ применяемого инструмента для ультразвукового метода обработки сокращается в 8-10 раз по сравнению с обычными способами механической обработки.

- При сверлении увеличиваются параметры обработки по глубине и диаметру.

- Повышается точность механического воздействия.

Недостатки технологии

Широкому применению данного метода пока препятствует и ряд недостатков. В основном они связаны с технологической сложностью организации процесса. Кроме того, ультразвуковая обработка деталей требует обеспечения дополнительных операций, среди которых доставка абразивного материала к рабочей зоне и подключение оборудования для водяного охлаждения. Эти факторы могут повышать и стоимость работ. При обслуживании промышленных процессов возрастают и энергетические затраты. Дополнительные ресурсы требуются не только на обеспечение функции основных агрегатов, но также и на функционирование систем предохранения и токосъемников, передающих электрические сигналы.

Заключение

Внедрение в металлообрабатывающие процессы технологии ультразвуковой абразивной обработки было обусловлено ограничениями в использовании традиционных методов резки, сверления, обточки и т. д. В отличие от обычного токарного станка ультразвуковая обработка металлов способна эффективно справляться с материалами повышенной твердости. Применение этой технологии позволило выполнять операции обработки закаленной стали, титано-карбидных сплавов, вольфрамосодержащих изделий и т. д. При этом гарантируется высокая точность механического воздействия с минимальным повреждением структуры, находящейся в рабочей зоне. Но, как и в случае с другими инновационными технологиями наподобие плазменной резки, лазерной и гидроабразивной обработки, пока сохраняются и проблемы экономического и организационного свойства при использовании таких методов обработки металла.